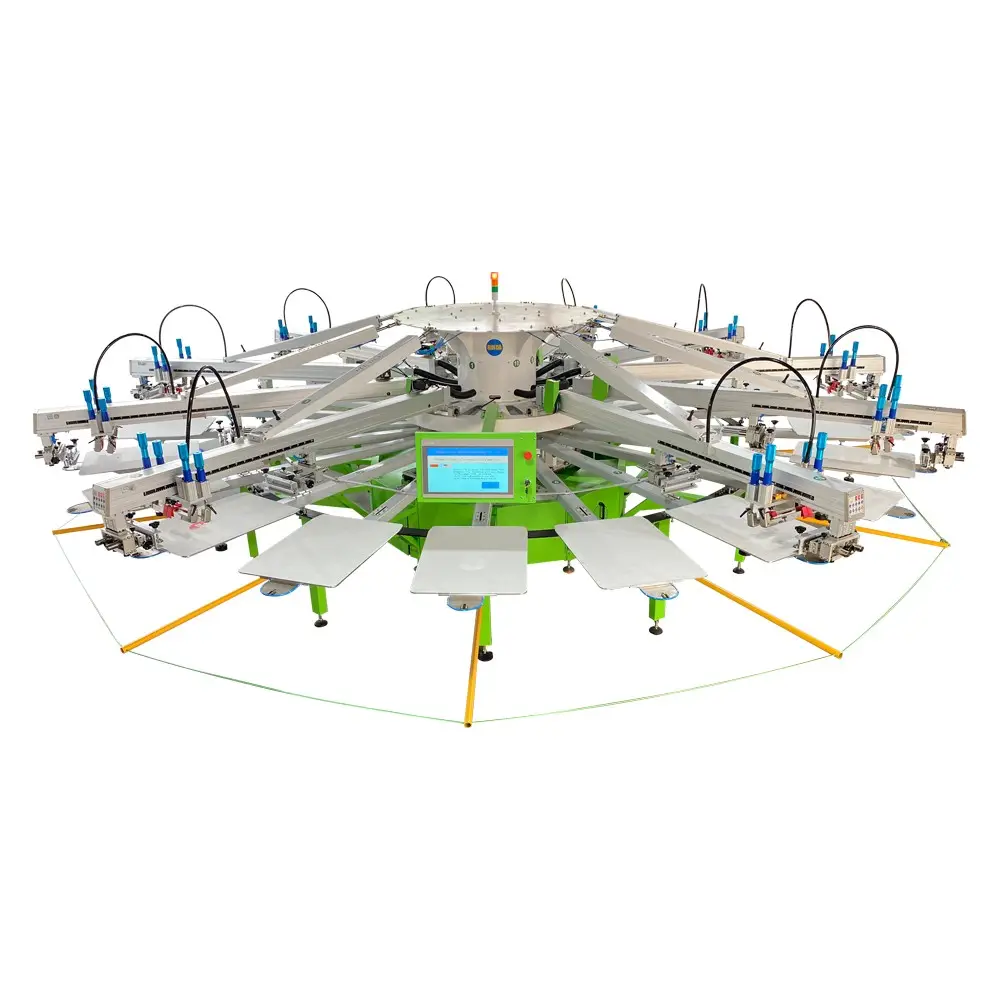

exposition en sérigraphie

Les unités d'exposition pour l'impression en écran sont des équipements essentiels dans le processus d'impression en écran, servant de lien crucial entre la conception graphique et la production finale de l'impression. Ces dispositifs spécialisés utilisent des sources lumineuses à haute intensité pour transférer les conceptions sur des écrans enduits d'émulsion grâce à un processus photochimique précis. Les unités d'exposition modernes intègrent généralement une technologie UV, qui garantit une exposition constante et précise sur toute la surface de l'écran. La fonction principale de l'unité est de durcir l'émulsion photosensible, créant des pochoirs détaillés qui permettent au produit d'imprimer de passer par des zones spécifiques lors du processus d'impression. Les modèles avancés incluent souvent des systèmes intégrés de vide qui maintiennent un contact étroit entre le film positif et l'écran, empêchant le sous-contrecoup lumineux et assurant une reproduction d'image nette. Ces unités existent en différentes tailles pour accommoder diverses dimensions d'écrans et peuvent être équipées de minuteries numériques pour un contrôle précis de l'exposition. La technologie a évolué pour inclure des sources lumineuses LED, qui offrent une efficacité énergétique et une sortie lumineuse constante tout au long de leur durée de vie. Les unités de niveau professionnel peuvent également intégrer des intégrateurs lumineux qui ajustent automatiquement les temps d'exposition en fonction des variations d'intensité lumineuse, garantissant des résultats constants indépendamment de l'âge des ampoules ou des conditions environnementales.