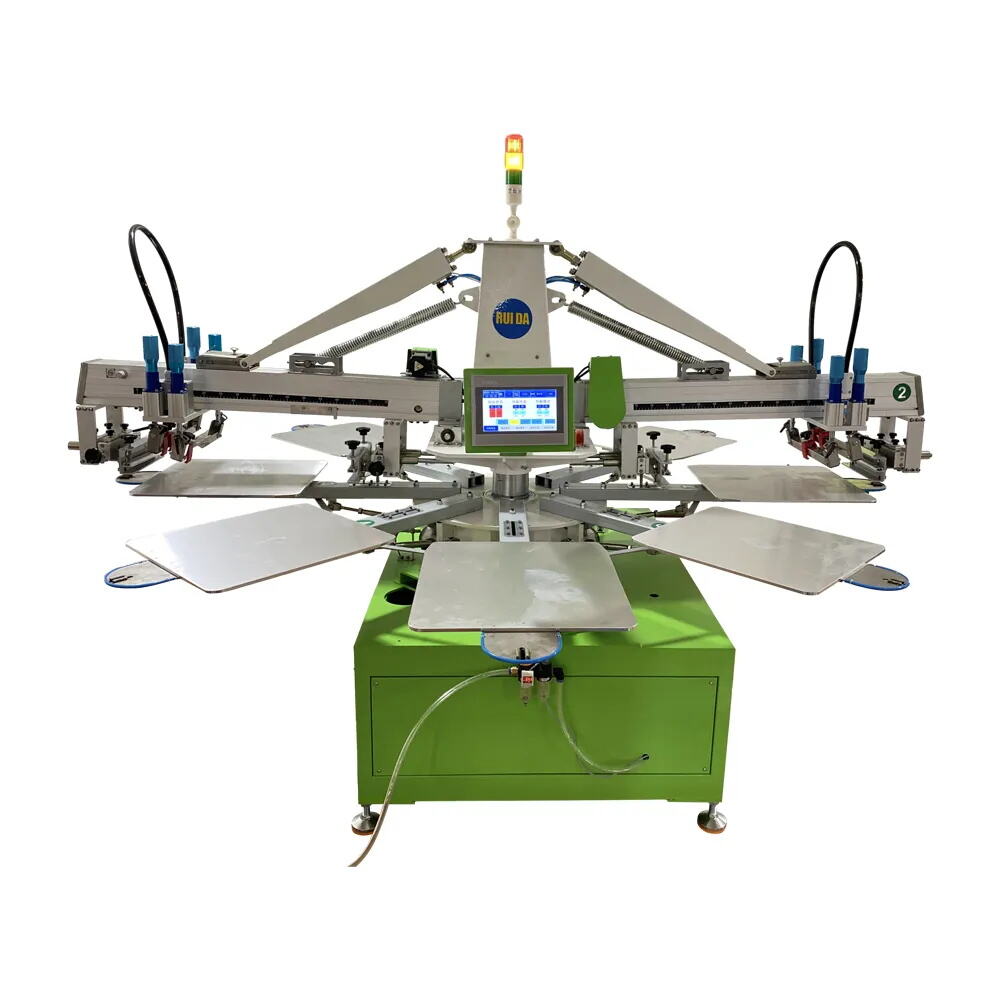

シルクスクリーン印刷機のための最適な環境の構築

高品質なプリントを行うためのショップを設立するには、スペースや電源コンセント以上のものが求められます。すべての成功したスクリーン印刷作業の基盤は、各工程が次の工程にスムーズに移行できるよう計画されたレイアウトにあります。 シルクスクリーン印刷機 レイアウトの初期段階でワークフローのパターン、照明、換気、材料の保管を考慮することで、ショップはボトルネックを大幅に削減し、エラーを最小限に抑えることが可能です。新規のプリントスタジオを立ち上げる場合でも既存の施設をアップグレードする場合でも、丁寧な準備が効率性、プリントの一貫性、オペレーターの満足度の向上に繋がります。

職場 の 準備

論理的なワークフローの設計

整ったレイアウトのショップは、生産工程の各段階が次の段階に円滑に進むことを保証します。配置を工夫して シルクスクリーン印刷機 スクリーン交換時の移動時間を短縮するため、プリプレス工程の近くに配置してください。スクリーンの露光、洗浄、乾燥のための専用ゾーンを設け、インクや化学薬品の交差汚染を防止します。床用テープや標識で明確に通路を表示し、オペレーターやフォークリフトの移動を誘導することで、不注意による衝突を最小限に抑えます。導入前に作業フローを明確に設計することで、シルク印刷機がロジスティクス上の支障なく最大限の効率で運転できる環境を整えることができます。

照明と換気の最適化

正確なインク混合、色合わせ、品質管理には適切な照明が不可欠です。作業台や検査台の上には明るく均一な照明を設置し、目の疲れを軽減し、早期にレジストレーションエラーを確認できるようにしてください。露光装置には紫外線をカットする電球を使用することで、スクリーンの早期硬化を防ぎ、スクリーンの寿命と印刷の鮮明さを維持できます。同様に換気も重要です。溶剤系インクや洗浄剤は長期間使用していると有害な蒸気を発生させることがあります。排気ファンやダクト式換気システムを使用して空気の質を保ち、必要に応じてシルクスクリーン印刷機を窓や換気口の近くに設置し、自然な空気循環を促進するとよいでしょう。

スクリーン張力のキャリブレーション

張力要件の理解

スクリーン張力は、印刷の明瞭度、インクの載り具合、およびレジストレーション精度に直接影響を与えます。張力が低いと、スクイージーの圧力によりスクリーンがたわみ、エッジがぼやけたりゴーストが発生したりします。一方で、張りすぎたフレームは破れる、または変形するおそれがあります。まずは、製造元が推奨する適正な張力範囲(通常はニュートン/センチメートル(N/cm)で表されます)を確認してください。較正された張力計を使用して、メッシュ面全体にわたって均一な張力を測定します。正確な較正により、シルクスクリーン印刷機がシャープな印刷を実現し、長時間の連続運転においても一貫した性能を維持できるようになります。

耐久性のためのフレーム調整

ポリエステル、ナイロン、またはステンレス鋼などの異なるメッシュ素材には、特定のテンション調整技術が必要です。ポリエステル製のスクリーンは伸びやすいですが、時間の経過とともにテンションが低下する可能性があります。一方、ステンレス鋼製のメッシュは初期に高い力が必要ですが、より長期間テンションを維持できます。スクリーンを取り付ける前にフレームのジョイントや溶接部分を点検してください。ガタツキやアラインメントのずれがあると、テンション調整に悪影響を及ぼす可能性があります。テンションを設定した後、フレームをシーリグラフィーマシンのクランプで確実に固定し、数回のテスト印刷後にテンション数値を再確認してください。適切なフレーム取り扱いにより、スクリーンの寿命を延ばし、再テンション調整のためのダウンタイムを短縮できます。

インクとスクイージの設定の最適化

適切な粘度のインクを選定

インク粘度はカバレッジ、ディテール再現性、および乾燥挙動に影響を与えます。薄いインクは流れやすく、細い線の下でにじみやすい場合があります。一方、濃いインクは厚い付着を生じるため、ひび割れや剥離が起きる可能性があります。インクの粘度を確認するには、ザーンカップまたは粘度計を使用し、デザインの複雑さや基材の種類に合ったインクの粘度を調整してください。クローズドループ式インク供給システムを備えたシルクスクリーン印刷機は、温度管理されたリザーバー内でインクを循環させることで正確な粘度を維持します。この安定性により、色調の変化を防ぎ、印刷結果を予測可能にします。

スクイジー圧力と角度の微調整

スキージの設定は、スクリーンを通して基材に移るインクの量を決定します。圧力が高すぎるとスクリーンがインクで溢れ、にじみの原因になります。逆に圧力が低すぎると、転写が不完全になります。まずは約45度の角度から始め、印刷テストの結果に基づいて少しずつ調整してください。インクの塗布が均一になるまでブレード圧力を段階的に増加させた後、ブレードの硬度(デュロメーター)やエッジ形状を変更して微調整を行います。多くのスクリーン印刷機にはスキージ圧力のデジタル制御機能が搭載されており、オペレーターは繰り返し注文の際に使用するための最適な設定をジョブプリセットとして保存できます。

アラインメントとスクリーンのレジストレーション

手動レジストレーション技術の習得

正確な位置合わせを登録することで、マルチカラーのデザインが完璧に一致し、目障りなハロや印刷ずれを防ぎます。自動機能が利用できない場合、ピンやテープ、透明のオーバーレイなどの手動による位置合わせツールが非常に役立ちます。最初のスクリーンを固定し、基材に位置合わせポイントをマークします。これらのガイドを使用して、目視で後続のスクリーンを位置合わせし、徐々にクランプを締めて位置を固定します。練習と一貫性を持って作業を行うことで、 Serigraphy Machines で迅速な手動調整を行う際の筋記憶を養い、自動化に solely に依存する必要がなくなります。

自動位置合わせシステムを活用する

多色・複雑な印刷物を大量に取り扱うショップにおいて、自動位置合わせは時間短縮と精度向上に役立ちます。シルクスクリーン印刷機に搭載された光学カメラが各スクリーン上の基準マークを捉え、正確なアラインメントのパラメーターを計算します。その後、装置が各ステーションをマイクロメートル単位で微調整し、完璧なオーバーレイを実現します。自動システムはセットアップ時間の短縮だけでなく、人為的な誤りの削減も実現します。これは複雑なデザインや可変データ印刷のプロジェクトにおいて特に重要です。このような機能を導入することで生産性を高め、オペレーターは品質管理に集中できるようになります。

一貫したパフォーマンスのためのメンテナンス

定期的な清掃プロトコルの導入

日常的なメンテナンルーチンにより、シルクスクリーン印刷機をスムーズに動作させ、印刷品質に悪影響を与える堆積物を防ぐことができます。各シフト終了時にインクラインやインクタンクを適切な洗浄溶剤でフラッシュして残留物を除去してください。スキージーやフロードバー、スクリーンをくず取り用布で拭き取り、ほこりや乾燥したインクを取り除きます。長期間使用することでデブリが蓄積しやすい可動部分(レール、ベアリング、リードスクリュー)には特に注意してください。清潔な状態を保つことで詰まりを減少させ、部品の寿命を延ばし、ショップの高い基準を満たす印刷品質を維持できます。

予防的な部品点検のスケジュール

日常の清掃に加え、定期的な点検により、故障につながる前の摩耗を発見できます。週次、月次、四半期ごとの作業スケジュールを含むメンテナンスカレンダーを作成し、ベルトテンションの確認、リニアガイドのグリスアップ、電気接続の点検などの作業を実施してください。ワイパーブレードやシールなどの消耗品部品は、正常に機能しているように見えても、推奨される交換周期に従って交換してください。多くの工場では、サービス履歴や今後の作業を追跡するために、デジタル記録やCMMS(コンピュータ化メンテナンス管理システム)を使用しています。積極的な管理を行うことで、機械の稼働時間を維持し、スクリーン印刷機への投資を保護することができます。

安全および人間工学のベストプラクティス

適切な個人用保護具(PPE)でオペレーターを保護

シール印刷機には安全リスクがある部品や化学薬品が含まれており、不適切に取り扱うと危険です。インクや溶剤を取り扱う際は、作業者にニトリル手袋、保護メガネ、エプロンの着用を義務付けてください。緊急停止スイッチを設置し、マシンの動作を即座に停止できるようにして、誰でも簡単にアクセスできるようにします。化学薬品の保管エリアには明確なラベルを貼り、すべての消耗品についてマテリアルセーフティデータシート(MSDS)を用意してください。正しい個人用保護具(PPE)の使用方法やこぼれ対応の手順についてスタッフに教育することで、事故や健康被害を最小限に抑える安全文化を職場に根付かせることができます。

エルゴノミクス設計の作業台

スクリーン印刷機での長時間の作業は、腰や手首、目への負担が大きくなります。かがんだり、手を伸ばしすぎたりするのを防ぐために、操作パネルを快適な高さと角度に調整してください。立ち作業のエリアには、足腰の不快感を軽減するためのアンチファティーグマットを使用してください。フットレスト付きの高さ調整可能なスツールは、セットアップや検査時の作業で快適さを提供します。調整可能なアーム付きの作業灯を設置し、重要な作業部分に光を集中させ、ぎらつきを防ぎましょう。スクリーン印刷機周辺の適切なエルゴノミクス設計により、生産性を向上させ、疲労に起因するミスを減らすことができ、オペレーターの健康への配慮を示すことができます。

よく 聞かれる 質問

さまざまなメッシュタイプにおける理想的なスクリーン張力とは?

理想的な張力は、メッシュ素材やパターンの複雑さによって異なります。ポリエステルメッシュの場合、通常は18〜25N/cm、ステンレススチールメッシュでは微細なディテールに適するために25〜30N/cmが必要です。スクリーンを取り付けた後は、必ず張力計で張力を確認してください。

スクリーン印刷機に予防的なメンテナンスをどのくらいの頻度で行うべきですか?

日常的な清掃は不可欠ですが、ベルトの張力や潤滑などの予防点検は週単位で実施する必要があります。長期的な信頼性を確保するため、電気接続部の点検や部品交換を含むより包括的な点検は四半期ごとの実施が推奨されます。

手動登録は自動化されたシステムと同等の精度を持たせることはできますか?

熟練したオペレーターは、特に2色または3色印刷の作業において、手動の登録ツールで優れた結果を得ることができます。ただし、シルクスクリーン印刷機の自動登録機能はマイクロメートルレベルの精度を提供し、複雑な多色デザインにおいても大幅に迅速なセットアップが可能です。

高価なダクト工事をせずに換気を改善する方法は?

活性炭フィルターを備えた可搬式排気装置は、予算を抑えた効果的な解決策です。スプレーや洗浄ブースの近くに設置して、発生源で煙を捕集してください。さらに、水性または低VOCインクを使用すれば、強力な換気の必要性を全体的に減らすことができます。