Meester Moderne Printskerm Tegnologie

Die evolusie van druk skerm masjiene het die wyse waarop ons dokumentvermenigvuldiging en beeldoorbring in professionele omgewings benader, radikaal verander. Hierdie gesofistikeerde toestelle het onontbeerlike gereedskap geword oor verskeie nywerhede heen, van vervaardiging en textieldruk tot opvoedkundige instellings en kreatiewe ateljeeë. Die begrip van die fundamentele bedryf van 'n printskerm masjien open deure na doeltreffende produksie en hoë-kwaliteit uitset.

Wesentlike Komponente van Printskerm Stelsels

Primêre Masjienraamwerk

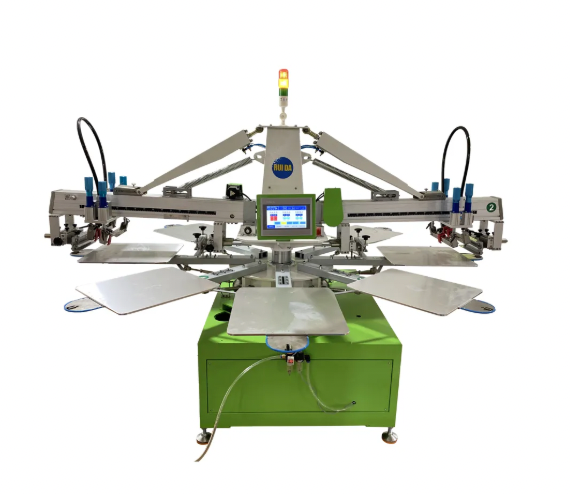

In die hart van elke drukskermmasjien lê 'n robuuste raam wat ontwerp is om stabiliteit te handhaaf tydens bedryf. Die hoofstruktuur bestaan tipies uit 'n stewige metaalraam wat die drukmeganisme huisves, en sodoende presiese oplynings- en konsekwente resultate verseker. Die basisplatform bied ondersteuning vir die printskerm en substraat, terwyl die registrasiestelsel akkurate posisionering vir elke drukiklus waarborg.

Skermsamestelling en Maaskeuse

Die skermsamestelling verteenwoordig 'n kritieke komponent van enige drukskermmasjien. Dit bestaan uit 'n fyn geweefde maas wat oor 'n stywe raam gespan is, wat tipies van aluminium of hout gemaak is. Die maastelling, gemeet in drade per duim, wissel afhangende van die toepassing – fynere mase is geskik vir gedetailleerde kunswerk, terwyl grower skerms beter werk vir swaar inkdeposito's. Professionele operators kies versigtig maastellings volgens hul spesifieke drukvereistes.

Moderne drukskermmasjiene word dikwels voorsien van vinnige-ontladingmeganismes vir skermhegting, wat vinnige skermveranderinge tussen produksielope moontlik maak. Hierdie innovasie het die werkstroomdoeltreffendheid aansienlik verbeter en opsteltye in kommersiële drukwerkbedrywighede verminder.

Bedryfsprosedures en Beste Praktyke

Opstel- en Kalibrasieproses

Behoorlike opstelling van 'n drukskermmasjien begin met noukeurige kalibrasie van alle bewegende dele. Bediener moet die uitlyning van die drukhoof verifieer, drukinstellings aanpas, en verseker die regte afstand tussen die skerm en die substraat. Hierdie voorbereidende stappe is noodsaaklik om konsekwente drukkwaliteit te verseker en toerustingbeskadiging te voorkom.

Die registrasiestelsel vereis veral aandag tydens opstelling. Moderne drukskermmasjiene word voorsien van mikroregistrasie-aanpassings wat presiese beheer oor beeldposisionering moontlik maak. Ondervindingbediener weet dat selfs minimale misuitlyning kan lei tot afgekeurde drukke en mors van materiale.

Produksie Vloeibaanbestuur

Die instelling van 'n doeltreffende vloeibaan is noodsaaklik om die produktiwiteit van drukskermmasjiene te maksimeer. Dit sluit in die organisering van materiale, die handhaaing van skoon werkstasies en die implementering van sistematiese gehaltebeheertegnieke. Bediener moet gereeld die inkviskositeit, skermspanning en toestelinstellings monitor gedurende die produksieloop.

Dokumentasie van masjieninstellings en produksieparameters help om konsekwentheid te handhaaf oor verskillende bediener en skofte heen. Baie moderne drukskermmasjiene sluit digitale koppelvlakke in wat verkose instellings vir verskillende tipe werk bêre, wat die opstelproses vir herhalende projekte vereenvoudig.

Onderhouds- en Probleemoplossingsriglyne

Routiene onderhoudsprotokolle

Rutiene onderhoud verseker optimale prestasie en lewensduur van drukskermmasjiene. Daaglikse skoonmaakprosedures behoort deeglike skoonmaak van skerms, verwydering van oorskietink en inspeksie van bewegende dele in te sluit. Bediener moet spesiale aandag gee aan rakeltoestande en verslete komponente vervang voordat dit die drukkwaliteit beïnvloed.

Die implementering van 'n voorkomende instandhoudingskedule help om moontlike probleme op te spoor voordat dit ontwikkel in ernstige probleme. Dit sluit gereelde smering van bewegende dele, spanningskontroles op rieme en dryfrieme, en kalibrasie van drukstelsels in.

Gemeenskaplike Probleme en Oplossings

Selfs goed onderhoudde sifdrukmasjiene ondervind af en toe bedryfsprobleme. Om algemene probleme en hul oplossings te verstaan, stel operateurs in staat om stilstandtye te verminder en produksiedoeltreffendheid te handhaaf. Probleme soos beeldverspreiding, onvolledige inktransfer of registrasieverskuiwing het dikwels eenvoudige oplossings wanneer dit korrek gediagnoseer word.

Moderne sifdrukmasjiene sluit gewoonlik diagnostiese gereedskap in wat help om meganiese of elektroniese probleme vinnig op te spoor. Operateurs behoort hulself met hierdie kenmerke vertroud te maak en gedetailleerde instandhoudingslogboeke by te hou om herhalende probleme en oplossings te volg.

Gevorderde Kenmerke en Outomasie

Digitale Integrasievermoëns

Tegnologiese moderne drukskermmasjiene integreer toenemend digitale tegnologieë om presisie en doeltreffendheid te verbeter. Rekenaar-na-skermstelsels maak direkte beelding van skerms moontlik, wat die behoefte aan tradisionele filmpositiewe elimineer. Hierdie gevorderde kenmerke verminder opsteltyd en verbeter registrasieakkuraatheid.

Geoutomatiseerde beheerstelsels monitoor produksieparameters en pas instellings in werklike tyd aan, om konstante gehalte gedurende lang produksielope te verseker. Baie masjiene bied tans vermoëns vir afstandsbewaking, wat toesighouers toelaat om prestasiemetrieke en onderhoudsbehoeftes vanaf mobiele toestelle te volg.

Produksioptimaliseringsgids

Moderne drukskermmasjiene word versien van gesofistikeerde gereedskap om produksiadoeltreffendheid te optimaliseer. Dit sluit in outomatiese inkspensingstelsels, voorprogrammeer-programme vir verskillende substraattipes, en geïntegreerde gehaltebeheermeganismes. Sulke eienskappe help om konstante uitset te handhaaf terwyl bedienermoeëheid en menslike foute verminder word.

Data-insameling en ontledingsvermoëns stel bestuurders in staat om bottelnekke te identifiseer en werksvloeipatrone te optimaliseer. Hierdie inligting is onskatbaar waardevol vir die beplanning van instandhouding, die skedulering van produksielope en die maksimalisering van toerustingbenutting.

Gereelde vrae

Hoe dikwels behoort drukskermmasjiene onderhoud te ondergaan?

Professionele drukskermmasjiene vereis daaglikse skoonmaak en inspeksie, weeklikse komponentkontroles en maandelikse omvattende instandhouding. Kritieke dele moet volgens vervaardiger-spesifikasies bedien of vervang word, gewoonlik elke 3-6 maande afhangende van gebruik intensiteit.

Watter faktore beïnvloed drukkwaliteit op skermdrukmasjiene?

Drukkwaliteit hang af van verskeie faktore, waaronder sambreeltensie, inkviskositeit, rakelpersuur, afstand vanaf kontak en substraateienskappe. Omgewingsomstandighede soos temperatuur en humiditeit speel ook beduidende rolle om konstante resultate te bereik.

Watter opleiding word benodig om 'n drukskermmasjien te bedryf?

Operateurs behoort deeglike opleiding te voltooi wat masjienbediening, instandhoudingsprosedures, foutopsporingstegnieke en veiligheidsprotokolle dek. Baie vervaardigers bied sertifikasieprogramme aan, en voortgesette professionele ontwikkeling help operateurs om op datum te bly met nuwe tegnologieë en beste praktyke.