De Beheersing van Moderne Printschermtechnologie

De evolutie van afdrukapparaten heeft de manier waarop we documentreproductie en beeldoverdracht benaderen in professionele omgevingen, revolutionair veranderd. Deze geavanceerde apparaten zijn onmisbare hulpmiddelen geworden in diverse sectoren, van productie en textieldruk tot onderwijsinstellingen en creatieve studio's. Het begrijpen van de fundamentele bediening van een printschermmachine opent deuren naar efficiënte productie en hoogwaardige resultaten.

Essentiële Componenten van Printschermsystemen

Primaire Machineconstructie

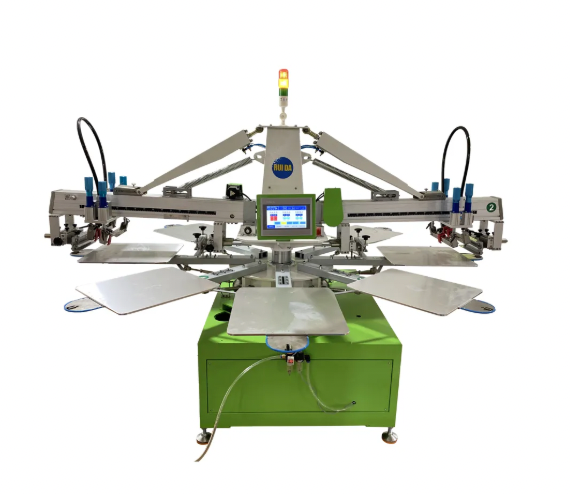

In het hart van elke zeefdrukmachine ligt een robuust frame dat is ontworpen om stabiliteit te garanderen tijdens bedrijf. De hoofdstructuur bestaat doorgaans uit een stevig metalen frame dat het drukmechanisme herbergt, wat zorgt voor nauwkeurige uitlijning en consistente resultaten. Het basisplatform biedt ondersteuning voor de printscherm en het substraat, terwijl het registratiesysteem zorgt voor een exacte positionering bij elke drukcyclus.

Schermopbouw en mazenkeuze

De schermopbouw vormt een cruciaal onderdeel van elke zeefdrukmachine. Deze bestaat uit een fijn geweven gaas dat strak gespannen is over een stijf frame, meestal gemaakt van aluminium of hout. Het maasaantal, gemeten in draden per inch, varieert afhankelijk van de toepassing – fijnere mazen zijn geschikt voor gedetailleerde afbeeldingen, terwijl grovere schermen beter werken bij dikke inktlagen. Professionele operators selecteren het maasaantal zorgvuldig op basis van hun specifieke afdrukvereisten.

Moderne zeefdrukmachines zijn vaak uitgerust met snelkoppelingsmechanismen voor het bevestigen van zeven, waardoor snelle wisselingen mogelijk zijn tussen productieruns. Deze innovatie heeft de efficiëntie van werkprocessen aanzienlijk verbeterd en de insteltijden in commerciële drukwerkzaamheden sterk verminderd.

Bedieningsprocedures en beste praktijken

Instel- en kalibratieprocedure

Een correcte installatie van een zeefdrukmachine begint met zorgvuldige kalibratie van alle bewegende onderdelen. Bedieners moeten de uitlijning van het printkop controleren, de druksinstellingen aanpassen en de juiste afstand tussen het zeef en het substraat (off-contact) waarborgen. Deze eerste stappen zijn cruciaal om een constante drukkwaliteit te bereiken en apparatuurschade te voorkomen.

Het registratiesysteem vereist speciale aandacht tijdens de installatie. Moderne zeefdrukmachines beschikken over microregistratie-instellingen die een nauwkeurige controle over de plaatsing van de afbeelding mogelijk maken. Ervaren bedieners weten dat zelfs minimale verkeerde uitlijning kan leiden tot afgekeurde prints en verspilde materialen.

Productieworkflowbeheer

Het opzetten van een efficiënte werkvloei is essentieel om de productiviteit van zeefdrukmachines te maximaliseren. Dit omvat het organiseren van materialen, het onderhouden van schone werkplekken en het implementeren van systematische kwaliteitscontrolemaatregelen. Operators moeten tijdens de productierun regelmatig de inktviscositeit, zeefspanning en machine-instellingen controleren.

Documentatie van machine-instellingen en productieparameters helpt bij het behouden van consistentie tussen verschillende operators en ploegen. Veel moderne zeefdrukmachines zijn uitgerust met digitale interfaces die voorkeursinstellingen voor verschillende opdrachttypen opslaan, waardoor het instelproces voor terugkerende projecten wordt vereenvoudigd.

Onderhouds- en probleemoplossingsrichtlijnen

Routinematige onderhoudsprotocollen

Regelmatig onderhoud zorgt voor optimale prestaties en een langere levensduur van zeefdrukmachines. Dagelijkse schoonmaakprocedures moeten grondig wassen van zeven, verwijderen van overtollige inkt en inspectie van bewegende onderdelen omvatten. Operators moeten speciale aandacht besteden aan de staat van de rakels en versleten onderdelen vervangen voordat deze de drukkwaliteit beïnvloeden.

Het implementeren van een preventief onderhoudsprogramma helpt potentiële problemen op te sporen voordat ze uitgroeien tot serieuze storingen. Dit omvat regelmatige smering van bewegende onderdelen, controle van de spanningsgraad van riemen en aandrijvingen, en het kalibreren van druksystemen.

Gemeenschappelijke problemen en oplossingen

Zelfs goed onderhouden zeefdrukmachines ondervinden af en toe operationele problemen. Het begrijpen van veelvoorkomende problemen en hun oplossingen stelt operators in staat om stilstandtijd te minimaliseren en de productie-efficiëntie te behouden. Problemen zoals onscherpe afbeeldingen, onvolledige inktoverdracht of registratieverloop hebben vaak eenvoudige oplossingen wanneer ze correct worden gedagnosticeerd.

Moderne zeefdrukmachines beschikken doorgaans over diagnostische hulpmiddelen die snel helpen mechanische of elektronische problemen te identificeren. Operators dienen zich met deze functies vertrouwd te maken en gedetailleerde onderhoudslogboeken bij te houden om terugkerende problemen en oplossingen te volgen.

Geavanceerde Functies en Automatisering

Digitale integratiecapaciteiten

Tegenwoordige zeefdrukmachines integreren steeds vaker digitale technologieën om precisie en efficiëntie te verbeteren. Computer-naar-scherm-systemen maken directe beeldvorming op schermen mogelijk, waardoor de noodzaak voor traditionele filmposities wordt geëlimineerd. Deze geavanceerde functies verkorten de insteltijd en verbeteren de registratiegenauheid.

Geautomatiseerde controlesystemen monitoren productieparameters en passen instellingen in real-time aan, wat zorgt voor een constante kwaliteit gedurende lange productielooptijden. Veel machines bieden momenteel mogelijkheden voor afstandsmonitoring, waardoor toezichthouders prestatiegegevens en onderhoudsbehoeften kunnen volgen via mobiele apparaten.

Productie-optimalisatietools

Moderne zeefdrukmachines zijn uitgerust met geavanceerde tools om de productie-efficiëntie te optimaliseren. Deze omvatten automatische inktafdosingssystemen, vooraf ingestelde programma's voor verschillende substraatsoorten en geïntegreerde kwaliteitscontrolemechanismen. Dergelijke functies helpen een consistente output te behouden en verminderen vermoeidheid van operators en menselijke fouten.

Mogelijkheden voor gegevensverzameling en -analyse stellen managers in staat om knelpunten te identificeren en werkstroompatronen te optimaliseren. Deze informatie is onmisbaar voor het plannen van onderhoud, het indelen van productieruns en het maximaliseren van het gebruik van apparatuur.

Veelgestelde Vragen

Hoe vaak moeten zeefdrukmachines onderhoud ondergaan?

Professionele zeefdrukmachines vereisen dagelijkse reiniging en inspectie, wekelijkse componentcontroles en maandelijkse uitgebreide onderhoudsbeurten. Kritieke onderdelen dienen volgens de specificaties van de fabrikant te worden onderhouden of vervangen, meestal om de 3 tot 6 maanden afhankelijk van de intensiteit van gebruik.

Welke factoren beïnvloeden de drukkwaliteit bij zeefdrukmachines?

De drukkwaliteit hangt af van meerdere factoren, waaronder zeefspanning, inktviscositeit, samentrekdruk van de rakel, afstand vanaf contact en eigenschappen van het substraat. Omgevingsomstandigheden zoals temperatuur en luchtvochtigheid spelen ook een belangrijke rol bij het behalen van consistente resultaten.

Welke training is vereist om een zeefdrukmachine te bedienen?

Operators moeten een uitgebreide opleiding volgen die machinebediening, onderhoudsprocedures, foutopsporingstechnieken en veiligheidsprotocollen behandelt. Veel fabrikanten bieden certificeringsprogramma's aan, en voortdurende professionele ontwikkeling helpt operators up-to-date te blijven met nieuwe technologieën en beste praktijken.