Beherrschen der Grundlagen der Einrichtung einer manuellen Screen-Druckmaschine

Optimale Techniken zur Einstellung der Off-Contact-Distanz

Beim manuellen Siebdruck ist es sehr wichtig, den richtigen Abstand zwischen Sieb und Unterlage zu wählen, um eine gute Farbübertragung zu erzielen. Der sogenannte Abstandsabstand beschreibt im Grunde, wie weit das Sieb während des Druckvorgangs von der Oberfläche entfernt ist, auf die gedruckt wird. Dieser Abstand beeinflusst stark, ob die Farbe richtig aufgetragen und das Druckbild am Ende klar erscheint. Zur Messung verlassen sich viele Drucker auf kleine Kunststoffabstandshalter, die unter die Ecken des Siebes gelegt werden, oder sie investieren in spezielle Messgeräte, die dafür entwickelt wurden, diese Abstände genau zu prüfen. Beim Einstellen dieses Abstands spielen mehrere Faktoren eine Rolle, unter anderem die Dicke des Materials, auf das gedruckt wird, sowie die Konsistenz der verwendeten Druckfarbe. Ist der Abstand zu gering, kann die Druckabbildung verschmieren, anstatt klar zu bleiben. Ist er hingegen zu groß, kann es passieren, dass Teile des Motivs gar nicht oder unvollständig abgebildet werden. Nach einer ersten Einstellung, basierend auf Erfahrung, führen viele Profis zunächst Testdrucke durch, bevor sie mit der Serienproduktion beginnen. Durch die genaue Begutachtung dieser Probedrucke lässt sich feststellen, ob weitere Anpassungen erforderlich sind, um sicherzustellen, dass jede Charge gleichbleibend gut wird, ohne Material zu verschwenden.

Bildschirmspannkalibrierung für schärfere Drucke

Die richtige Siebspannung ist entscheidend, um langlebige, hochwertige Siebdrucke zu erzielen. Wenn die Siebe richtig gespannt sind, wird die Farbe gleichmäßig aufgetragen, sodass die Drucke auch nach mehreren Durchläufen scharf bleiben. Um die Gewebespannung zu prüfen und anzupassen, verlasse ich mich meist auf Spannungsmesser. Diese Geräte liefern ziemlich genaue Werte und zeigen mir, ob ich die optimale Spannung erreiche. Auch die Maschenzahl spielt eine große Rolle. Die Maschenzahl gibt an, wie viele Fäden sich auf einem Quadratzoll Fläche befinden. Höhere Zahlen ermöglichen sehr feine Details, erfordern jedoch manchmal eine angepasste Farbviskosität. Deshalb notiere ich bei regulären Aufträgen immer, welche Spannungswerte beim letzten Mal am besten funktioniert haben. Das hilft dabei, sicherzustellen, dass jeder Druck genauso klar und sauber aussieht wie der erste – egal wie oft dasselbe Motiv gedruckt wird.

Auswahl der Maschenanzahlen für verschiedene Anwendungen

Die richtige Siebmaschenzahl ist wichtig, denn sie bestimmt, wie dick die Farbe aufgetragen wird und wie klar der finale Druck aussieht. Bei der Auswahl der Siebmaschenzahl berücksichtige ich, welche Art von Farbe wir verwenden und auf welchem Gewebe wir bedrucken. Unterschiedliche Aufträge benötigen unterschiedliche Siebmaschenzahlen, wenn wir hochwertige, optisch ansprechende Drucke erzielen möchten. Aus praktischer Erfahrung in der Druckerei kenne ich mittlerweile, welche Siebmaschenzahlen sich besonders gut mit bestimmten Stoffen oder Farben eignen. Ebenfalls wichtig ist es zu wissen, wie sich die Siebmaschenzahl auf die Trockenzeit auswirkt und ob die Farbe richtig auf der Gewebeoberfläche haftet. Sobald mir diese Faktoren bewusst sind, fällt die Auswahl des richtigen Siebes für jeden Auftrag deutlich leichter, was dazu beiträgt, bei allen unseren Projekten stets gleichbleibend gute Siebdruckergebnisse zu erzielen.

Fortgeschrittene Workflow-Beschleunigungstaktiken

Vorbeschichten von Bildschirmen für schnelle Farbwechsel

Die Verwendung von vorbeschichteten Sieben reduziert die Wartezeit beim Wechsel der Farben in Siebdruckverfahren. Beim Übergang von einem Auftrag zum nächsten sparen Betriebe wertvolle Minuten, die andernfalls darauf verwendet worden wären, auf das Trocknen der nach der Beschichtung feuchten Siebe zu warten. Eine gute Vorbeschichtungstechnik bedeutet, eine gleichmäßige Schicht über die gesamte Gewebeoberfläche aufzutragen, sodass keine Lücken entstehen, durch die später Tinte durchsickern könnte. Auch die Lagerung dieser vorbeschichteten Siebe spielt eine Rolle. Wenn sie flach in einem kühlen, trockenen Ort aufbewahrt werden, verhindert dies Verformungen und hält sie stets einsatzbereit. Druckereien, die diese Praxis übernommen haben, berichten davon, dass sich ihre Rüstkosten nahezu halbiert haben, was sich direkt in einer deutlich schnelleren Fertigstellung von Kundenaufträgen widerspiegelt.

Rollwagen-Organisationssysteme für den Materialfluss

Fahrbare Wagen machen bei Siebdruckereien einen großen Unterschied, wenn es darum geht, Materialien zu transportieren. Sie ermöglichen es den Mitarbeitern, Materialien von einem Bereich der Werkstatt zum anderen zu bringen, ohne Zeit damit zu verschwenden, nach Dingen zu suchen. Wenn wir unsere Wagen entsprechend den verschiedenen Arbeitsgängen einteilen – wie z.B. Vorbereitung gegenüber Produktionsläufen – spart jeder Zeit, und es entstehen weniger verschwendete Tinte und Schablonen. Die Frage, mit der viele Werkstätten konfrontiert sind, ist, ob sich der zusätzliche Aufwand für maßgefertigte Wagen lohnt, im Vergleich dazu, einfach das zu kaufen, was im Baumarkt verfügbar ist. Einige Druckereien haben festgestellt, dass sich ihre Produktivität nach Investitionen in bessere und organisierte Wagensysteme gesteigert hat. Eine lokale Firma reduzierte beispielsweise die verschwendete Schablonenzeit um fast 30 %, nachdem sie farbkodierte Wagen für jeden Schritt des Druckprozesses eingeführt hat.

Batch-Verarbeitungsstrategien für Aufträge mit hohem Durchsatz

Gute Losverarbeitungspläne zu erstellen, hilft wirklich dabei, die Rüstzeit bei ähnlichen Siebdruckaufträgen zu reduzieren. Druckmanagement-Software verfolgt Auftragslose ziemlich gut, wodurch der Übergang von einer Aufgabe zur nächsten deutlich reibungsloser abläuft, als wenn man versucht, alles manuell zu erledigen. Wenn Unternehmen berechnen, wie viel Zeit und Arbeitsaufwand sie durch das Zusammenfassen ähnlicher Aufträge sparen, sprechen die Zahlen oft für sich, verglichen mit der Bearbeitung jedes Druckauftrags einzeln. Auch die Art und Weise, wie die Arbeit auf das Team verteilt wird, ist von Bedeutung. Einige Teams stellen fest, dass bestimmte Personen bestimmte Arten von Aufträgen besser bewältigen, weshalb die Zuordnung von Fähigkeiten zu Aufgaben einen großen Unterschied in der Gesamtleistung macht. Die meisten Betriebe, die solche Strategien umsetzen, stellen deutliche Verbesserungen in ihrer täglichen Produktivität fest, insbesondere bei umfangreichen Druckauflagen, bei denen jede Minute zählt.

Schrägtechniken für Effizienz in einem Durchgang

45°-Druckwinkel für vollständige Tintenentfernung

Wenn man beim Siebdruck die Tinte vollständig vom Schirm entfernt, funktioniert dies am besten, wenn der Rakel in einem Winkel von etwa 45 Grad gehalten wird. Was hier passiert, ist eigentlich ganz einfache Physik. Die Rakelkante muss auf das Siebmaterial unter genau dem richtigen Winkel treffen, damit die Tinte gleichmäßig verteilt wird, ohne dass der Bediener zu viel Druck ausüben muss. Auch der richtige Druckpunkt ist sehr wichtig. Drückt man zu stark, wird alles unordentlich, drückt man zu schwach, haftet die Tinte nicht richtig. Die meisten Personen, die Probleme mit ihren Drucken haben, stellen fest, dass an einigen Stellen keine Tinte übertragen wurde oder dass Bereiche anders aussehen als andere. Deshalb schwören erfahrene Drucker auf diese Methode. Sie haben immer wieder gesehen, wie das richtige Zusammenspiel aus Winkeln und Druck das entscheidende Unterscheidungsmerkmal zwischen guten und schlechten Drucken ausmacht.

Erklärung der Push- vs. Pull-Bewegungsanwendungen

Die Entscheidung zwischen Druck- und Zugschwüngen beim Arbeiten mit Rakeln hängt wirklich davon ab, welche Art von Druckauftrag ausgeführt werden muss. Druckschwünge eignen sich besser für komplexe Designs, bei denen feine Details im Vordergrund stehen, und bieten dem Bediener eine größere Kontrolle über den Prozess. Zugschwünge sind hingegen in der Regel schneller und somit ideal für die Abdeckung größerer Flächen, ohne dabei die Geschwindigkeit zu verlieren. Erfahrene Druckereimitarbeiter kennen diese Unterschiede aus der Praxis und bevorzugen oft eine Technik gegenüber der anderen, abhängig davon, ob sie mit glänzendem Papier oder Stoff, bzw. wasserbasierten Tinten oder Plastisol arbeiten. Der Unterschied in den Ergebnissen ist deutlich spürbar, da einige Drucke allein aufgrund der Richtung, in der der Rakel über das Sieb bewegt wird, schärfer und sauberer ausfallen.

Wartung eines Konsistenten Schaberdrucks Durch die Schichten

Die Aufrechterhaltung desselben Drucks auf die Rakelklingen während aller Produktionsschichten macht einen großen Unterschied, wenn es darum geht, eine gleichbleibende Druckqualität zu erzielen. Es gibt tatsächlich einige ziemlich gute Werkzeuge auf dem Markt, darunter auch elektronische Druckregler, die dabei helfen, die Stabilität während des Druckvorgangs zu bewahren. Die meisten Betriebe stellen fest, dass regelmäßige Schulungen Wunder bewirken, um alle Mitarbeitenden über den relevanten Druck auf dem gleichen Wissensstand zu halten. Wir haben dies bereits zu oft am eigenen Leib erfahren, nämlich dass Drucke völlig unterschiedlich aussehen, nur weil entweder zu wenig oder zu viel Druck angewandt wurde. Deshalb haben die meisten erfahrenen Drucker bereits vor langer Zeit spezifische Verfahren eingeführt, um sicherzustellen, dass jeder Auftrag genau so aussieht, wie es vorgesehen ist, ohne unangenehme Überraschungen am Ende.

Präzisions-Registrierungssysteme für manuelle Pressen

Implementierung von Tri-Loc-Jigs für <5 Minuten Setups

Die Tri-Loc-Vorrichtung hat das Potenzial, die Geschwindigkeit, mit der wir Siebdruckanlagen einrichten, vollständig zu verändern. Was dieses Werkzeug so nützlich macht, ist, dass es den gesamten Ausrichtungsprozess vereinfacht und die Einrichtungszeit in den meisten Fällen auf etwa fünf Minuten oder weniger reduziert. Lassen Sie mich kurz erklären, was beim Einsatz des Werkzeugs passiert. Die Vorrichtung ermöglicht es den Bedienern, Siebe schnell zu platzieren und in Position zu arretieren, wobei eine genaue Registrierung ohne großen Aufwand gewährleistet bleibt. Die meisten Benutzer durchlaufen die einzelnen Schritte intuitiv, sobald sie mit dem Tri-Loc-System arbeiten. Wir haben im Laufe der Zeit mehrere Tests durchgeführt und dabei stets eindeutige Ergebnisse erzielt, bei denen sowohl die Verbesserungen in der Geschwindigkeit als auch die bessere Ausrichtung deutlich wurden. Obwohl der Kauf von Ausrüstung wie dieser mit Vorabkosten verbunden ist, berichten viele Betriebe von wöchentlichen Zeitersparnissen von mehreren Stunden, dank schnellerer Einrichtung und weniger Fehldrucken. Wer seine Arbeitsabläufe verbessern möchte, wird feststellen, dass die Investition in hochwertige Werkzeuge wie Tri-Loc langfristig meist sehr lohnenswert ist.

Best Practices für Mikro-Registrierungsanpassungen

Gute Mikroregistrierung ist besonders wichtig, wenn bei mehrfarbigen Druckaufträgen die Farben exakt ausgerichtet werden müssen. Drucker müssen auf jedes kleinste Detail achten, denn bereits geringste Veränderungen haben eine große Auswirkung. Der Prozess erlaubt es, die Siebe so zu justieren, dass jede neue Farbe genau dort erscheint, wo sie hingehört. Die meisten Betriebe nutzen heute kalibrierte Geräte, da diese die feinen Einstellungen ermöglichen und somit Farbverschiebungen verhindert werden können. Es gibt jedoch auch häufige Probleme. Viele Leute verstellen entweder zu viel oder vergessen, ihre Kalibrierung regelmäßig zu überprüfen – beides führt meist später zu Ausrichtproblemen. Wenn Drucker konsequent auf bewährte Methoden setzen und solche Fallen vermeiden, zeigen sich die Ergebnisse von alleine. Wir haben zahlreiche Beispiele gesehen, bei denen das Beheben von Registrierungsproblemen allein aus einem durchschnittlichen Druckauftrag ein wirklich herausragendes Ergebnis für Kunden mit komplexen Mehrfarbprojekten machte.

Verifikationsmethoden für Mehrfarbausrichtung

Die Farben vor dem Druckvorgang richtig auszurichten, ist entscheidend, um Konsistenz und ein insgesamt gutes Erscheinungsbild zu gewährleisten. Es gibt verschiedene Möglichkeiten, dies zu überprüfen. Die meisten Menschen verwenden dafür die kleinen Registriermarken oder Hilfslinien auf ihren Drucken. Diese funktionieren ziemlich gut, da sie einen konkreten Anhaltspunkt bieten, um festzustellen, ob alle Farbschichten korrekt übereinander liegen. Viele Druckereien führen auch Testläufe durch und drucken Probedrucke nebeneinander, um Probleme frühzeitig zu erkennen. Wenn die Farben nicht richtig übereinstimmen, entstehen schnell Kosten – Material wird verschwendet, Fristen rutschen, alle werden frustriert. Deshalb macht es Sinn, alles sorgfältig zu überprüfen, bevor der eigentliche Druck in vollem Umfang beginnt. Gute Ausrichtkontrollen verhindern später Ärger und sorgen dafür, dass die farbenfrohen Drucke von Anfang bis Ende scharf und präzise aussehen.

Integrierte intelligente Aushärte-Prozesse

Positionierungsstrategien für Schwenkarm-Aushärteeinheiten

Die Schwingeinheit des Flashgeräts an der richtigen Stelle zu positionieren, macht den entscheidenden Unterschied, wenn es darum geht, die Drucke gleichmäßig durchzuhärten. Beginnen Sie damit, sicherzustellen, dass das Flashgerät genau mittig über dem zu bedruckenden Objekt positioniert ist und überall den gleichen Abstand zur Oberfläche hat. Bei korrekter Anwendung hilft dies, die Hitze gleichmäßig zu verteilen, sodass alle Bereiche gleichermaßen behandelt werden – eine wichtige Voraussetzung, damit die Drucke nach dem Abziehen ein gleichmäßiges Erscheinungsbild aufweisen. Verschiedene Druckfarben verhalten sich zudem unterschiedlich, weshalb die Dauer und Intensität des Flashvorgangs je nach verwendetem Druckfarbentyp und dem zu bedruckenden Material angepasst werden müssen. Sollte die Positionierung jedoch nicht stimmen, härten die Drucke ungleichmäßig aus, was dazu führt, dass sie weniger langlebig sind und stellenweise ungleichmäßig oder verfärbt aussehen können. Druckereien, die Zeit investierten, um ihre Flash-Einstellungen optimal abzugleichen, berichten von deutlich besseren Ergebnissen hinsichtlich Langlebigkeit und optischer Qualität der Drucke.

Infrarot vs. Konventionelle Wärmekraftquelle Vergleich

Bei der Entscheidung zwischen Infrarot- und herkömmlichen Heizmethoden müssen Hersteller abwägen, was am besten für ihre spezifischen Anforderungen geeignet ist. Infrarotsysteme liefern die Wärme viel schneller als Standardmethoden, wodurch sie sich ideal eignen, um die Produktion zu beschleunigen und gleichzeitig Stromkosten zu sparen. Der Nachteil? Sie könnten große Flächen nicht gleichmäßig erwärmen. Traditionelle Heizgeräte verteilen die Wärme über größere Oberflächen und sind daher besser geeignet für massive Objekte oder große Chargen. Die meisten Drucker, die auf Infrarot umgestiegen sind, berichten davon, dass die Tinte schneller trocknet, was bedeutet, dass mehr Aufträge pro Tag abgeschlossen werden können. Zwar fallen höhere Anfangskosten für Infrarottechnik an, doch viele Unternehmen stellen fest, dass sich diese Kosten bereits nach wenigen Monaten durch geringeren Energieverbrauch amortisieren. Eine Betrachtung beider Optionen aus dieser Perspektive hilft Unternehmen dabei, die optimale Lösung basierend auf den wichtigsten Faktoren für ihre Kosteneffizienz und betrieblichen Anforderungen auszuwählen.

Tintentrocknungstestprotokolle für verschiedene Stoffe

Die richtigen Verfahren zur Prüfung der Tintenvernetzung zu etablieren, ist wirklich wichtig, um herauszufinden, ob Tinten auf verschiedenen Stoffen gut funktionieren. Beim Durchführen von Tests gibt es mehrere Aspekte zu berücksichtigen, unter anderem, wie rau oder glatt der Stoff ist, welche Fasern er enthält und welche Eigenschaften die Tinte selbst aufweist. Diese Faktoren spielen tatsächlich eine große Rolle dabei, ob die Tinte richtig aushärtet oder nicht. Wir haben zahlreiche Situationen gesehen, in denen das Auslassen gründlicher Tests zu erheblichen Problemen während der Serienproduktion führte. Die meisten erfahrenen Fachleute der Branche empfehlen, von Anfang an fundierte Testroutinen zu etablieren. Dies hilft sicherzustellen, dass bedruckte Designs auf den Stoffen erhalten bleiben, Kunden zufrieden sind und letztendlich auch der Gewinn des Unternehmens geschützt wird. Gute Testpraktiken anzuwenden, geht nicht nur darum, Formvorschriften zu erfüllen, sondern darum, den Betrieb reibungslos laufen zu lassen und unerwartete Störungen zu vermeiden.

Wesentliche Aspekte der Produktionslinienoptimierung

Ablaufplanung für kontinuierliche Drucksitzungen

Die Einrichtung eines guten Zwischenlagerungs-Workflows macht bei laufenden Siebdruckoperationen ohne ständige Unterbrechungen den entscheidenden Unterschied. Wenn Materialien reibungslos vom Vorbereichungsbereich zur eigentlichen Druckstation und anschließend in die Qualitätskontrolle fließen, läuft alles schneller ab und es entstehen weniger Probleme später im Prozess. Ebenso spielt die räumliche Anordnung der Arbeitsumgebung eine wesentliche Rolle. Produktionsleiter müssen prüfen, wie die einzelnen Bereiche zueinander positioniert sind, um den verfügbaren Platz optimal auszuschöpfen und Zeitverluste zwischen den Arbeitsschritten zu reduzieren. Unternehmen, die tatsächlich intelligente Lagerungssysteme etablieren, stellen fest, dass ihre Produktionslinien insgesamt effizienter arbeiten. Nicht nur die Ausbringung steigt, sondern die Mitarbeiter verbringen auch weniger Zeit damit, Probleme zu beheben, die durch unzureichende Organisation oder mangelhafte Kommunikation zwischen Abteilungen entstehen.

Ergonomische Arbeitsplatzlayout-Designs

Bei Siebdruckoperationen macht es einen großen Unterschied, wie effizient die Abläufe im Alltag sind, wenn es um die richtige Gestaltung des Arbeitsplatzes hinsichtlich Ergonomie geht. Der ganze Sinn von Ergonomie besteht im Grunde darin, sicherzustellen, dass die Mitarbeiter sich nicht ständig überanstrengen und gleichzeitig an ihren Arbeitsplätzen bequem arbeiten können, was letztendlich zu einer besseren Gesamtleistung führt. Wenn man sich tatsächliche Produktionsflächen ansieht, erkennt man, dass höhenverstellbare Tische, richtig positionierte Beleuchtung und Geräte, die sich verschiedenen Körpergrößen anpassen lassen, viel dazu beitragen, die Produktivität aller Beteiligten zu steigern. Forschungen bestätigen dies ebenfalls – viele Betriebe berichten von spürbaren Verbesserungen, sobald sie beginnen, auf diese Details zu achten. Die Investition von Zeit und Ressourcen in die Optimierung der physischen Arbeitsumgebung ist nicht nur angenehm für die Mitarbeiter, sie lohnt sich tatsächlich in Bezug auf die Produktivität. Die meisten Führungskräfte, die solche Veränderungen vorgenommen haben, stellen fest, dass ihre Teams schneller arbeiten, ohne so schnell ermüdet zu sein.

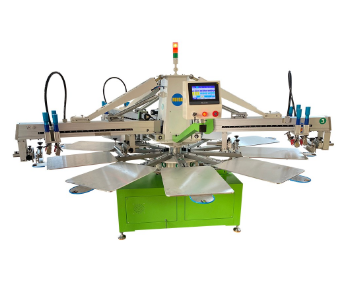

Präventive Wartungschecklisten für manuelle Maschinen

Gute Listen für vorbeugende Wartung sind wirklich wichtig, wenn diese manuellen Siebdruckmaschinen länger halten sollen. Wenn Werkstätten regelmäßige Wartungspläne einhalten, die sowohl der tatsächlichen Nutzung entsprechen als auch den Empfehlungen des Herstellers, bleibt die Qualität der bedruckten Produkte gleichmäßig und es entstehen deutlich weniger Ausfallzeiten durch Störungen. Erfahrene Drucker wissen meist, dass es sinnvoll ist, Zeit für regelmäßige Kontrollen einzuplanen, um Probleme frühzeitig zu erkennen, bevor sie später zu größeren Schwierigkeiten führen. Die Hersteller betonen stets, dass bestimmte kritische Bauteile der Maschinen besonders gepflegt werden müssen, da diese dafür sorgen, dass alles Tag für Tag reibungslos läuft. Kluge Werkstattbesitzer wissen, dass es dabei nicht nur darum geht, den ordnungsgemäßen Betrieb sicherzustellen, sondern auch darum, zu verhindern, dass die Investition durch vorzeitigen Verschleiß verloren geht.

FAQ

Was ist die ideale Maschenanzahl für Screen-Druck?

Die ideale Maschenanzahl hängt von der Art der Farbe und dem zu bedruckenden Material ab. Eine höhere Maschenanzahl wird in der Regel für feinere Details bevorzugt, während eine niedrigere Maschenanzahl für dickere Farbanstriche geeignet sein kann.

Warum ist der Abstand bei manuellen Screen-Druckmaschinen wichtig?

Der Abstand ohne Berührung sorgt für eine gleichmäßige Tintenübertragung und optimale Druckklarheit. Eine falsche Distanz kann zu Verschmierungen oder unvollständigen Drucken führen, was sich auf die Qualität der Endausgabe auswirkt.

Wie hilft das Vorbeschichten von Schablonen beim Screenprinting?

Das Vorbeschichten von Schablonen ermöglicht schnellere Übergänge zwischen Druckaufträgen, reduziert Stillstandszeiten und hält den Produktionsfluss effektiv aufrecht.

Ist Infrarot effizienter als herkömmliche Wärmekraftquellen für das Trocknen?

Infrarot bietet schnellere Wärmeübertragung und verbesserte Energieeffizienz, kann jedoch mit höheren Anschaffungskosten verbunden sein. Herkömmliche Systeme bieten eine breitere Wärmeverbreitung, die für größere Substrate vorteilhaft ist.

Welche präventiven Wartungsmaßnahmen verlängern die Lebensdauer von manuellen Screen-Druckmaschinen?

Regelmäßige Überprüfungen basierend auf der Maschinenutzung und dem Beachten der Herstellerempfehlungen sind entscheidend. Der Fokus auf wichtige Maschinenteile hilft, die Funktionalität aufrechtzuerhalten und die Haltbarkeit zu verlängern.

Inhaltsverzeichnis

- Beherrschen der Grundlagen der Einrichtung einer manuellen Screen-Druckmaschine

- Fortgeschrittene Workflow-Beschleunigungstaktiken

- Schrägtechniken für Effizienz in einem Durchgang

- Präzisions-Registrierungssysteme für manuelle Pressen

- Integrierte intelligente Aushärte-Prozesse

- Wesentliche Aspekte der Produktionslinienoptimierung

-

FAQ

- Was ist die ideale Maschenanzahl für Screen-Druck?

- Warum ist der Abstand bei manuellen Screen-Druckmaschinen wichtig?

- Wie hilft das Vorbeschichten von Schablonen beim Screenprinting?

- Ist Infrarot effizienter als herkömmliche Wärmekraftquellen für das Trocknen?

- Welche präventiven Wartungsmaßnahmen verlängern die Lebensdauer von manuellen Screen-Druckmaschinen?