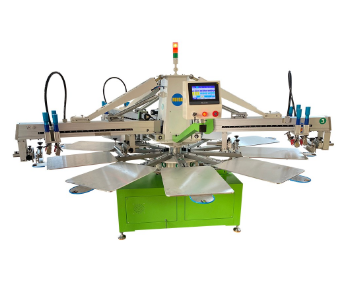

Padroneggiare i fondamenti della configurazione della macchina per la stampa a schermo manuale

Tecniche di regolazione della distanza di non-contatto ottimale

Stabilire la corretta distanza di distacco è molto importante per garantire un buon trasferimento dell'inchiostro nel lavoro di serigrafia manuale. Per distanza di distacco intendiamo fondamentalmente la distanza alla quale si trova la telaio rispetto alla superficie su cui stiamo stampando durante le operazioni di stampa effettive. Questo spazio influisce realmente sul fatto che l'inchiostro venga depositato correttamente e appaia nitido nel prodotto finale. Ai fini della misurazione, molti stampatori utilizzano distanziali di plastica piccoli posizionati sotto gli angoli dei telai oppure investono in quegli strumenti specifici progettati appositamente per verificare con precisione queste distanze. Regolando questa impostazione, ci sono diversi fattori da prendere in considerazione, tra cui lo spessore del materiale su cui si sta stampando e la tipologia di consistenza dell'inchiostro utilizzato. Se la distanza è troppo ridotta, i dettagli tendono a sfocarsi invece di rimanere nitidi. Se invece è troppo ampia, alcune parti del nostro disegno a volte non compaiono affatto. Dopo aver effettuato regolazioni iniziali basate esclusivamente sull'esperienza, molti professionisti eseguono prima delle stampe di prova prima di passare a produzioni su larga scala. Osservando attentamente questi campioni, è possibile capire se sono necessari ulteriori aggiustamenti, così da garantire risultati sempre ottimali senza sprecare materiali inutilmente.

Calibrazione della Tensione dello Schermo per Stampe Nette

Ottenere la giusta tensione del telaio fa tutta la differenza per ottenere stampe di qualità che durino nel tempo. Quando i telai sono correttamente tesi, l'inchiostro si deposita in modo uniforme, così le stampe restano nitide anche dopo dozzine di ripetizioni. Per verificare e regolare la tensione del tessuto, mi affido quasi sempre ai misuratori di tensione. Questi strumenti forniscono valori abbastanza precisi che mi indicano se sto raggiungendo i livelli di tensione ottimali. Anche il conteggio del tessuto è piuttosto importante. Il conteggio del tessuto indica fondamentalmente quanti fili ci sono in un'area di un pollice quadrato. Contaggi più alti possono produrre dettagli molto fini, ma a volte richiedono di regolare di conseguenza lo spessore dell'inchiostro. Ecco perché, per lavori standard dove conta la costanza, annoto sempre le impostazioni di tensione che hanno funzionato meglio la volta precedente. Questo mi aiuta a mantenere ogni stampa altrettanto pulita e chiara della prima, indipendentemente da quante volte ripetiamo lo stesso design.

Scelta dei numeri di maglia per diverse applicazioni

Scegliere il giusto numero di maglie è importante perché determina lo spessore dell'inchiostro e la chiarezza del risultato finale della stampa. Quando scelgo il numero di maglie, considero il tipo di inchiostro che stiamo utilizzando e il tessuto su cui stiamo stampando. Diversi lavori richiedono diversi numeri di maglie se vogliamo ottenere stampe di qualità che siano esteticamente valide. Dall'esperienza diretta in laboratorio, ho visto come certi numeri di maglie funzionino meglio con particolari tessuti o inchiostri rispetto ad altri. Altrettanto importante è conoscere l'impatto del numero di maglie sui tempi di asciugatura e se l'inchiostro aderisce correttamente alla superficie del tessuto. Una volta compresi questi fattori, la selezione della corretta telaio diventa molto più semplice per ogni lavoro, permettendoci di ottenere risultati costantemente eccellenti nella stampa serigrafica per tutti i nostri progetti.

Tattiche Avanzate di Accelerazione del Flusso di Lavoro

Precostruzione delle Schermate per Cambiamenti Istantanei di Colore

L'utilizzo di schermi pre-coati riduce il tempo perso durante il passaggio da un colore all'altro nelle operazioni di serigrafia. Quando si passa da un lavoro all'altro, i laboratori risparmiano minuti preziosi che altrimenti verrebbero spesi in attesa che gli schermi si asciughino dopo la laminazione. Una buona tecnica di pre-coatura significa ottenere uno strato uniforme su tutta la superficie della maglia, in modo da evitare eventuali lacune attraverso cui l'inchiostro potrebbe filtrare in seguito. Anche il modo in cui questi schermi pre-coati vengono conservati è importante. Mantenerli piatti in un ambiente fresco e asciutto previene la deformazione e li mantiene pronti all'uso ogni volta che servono. Laboratori di stampa che hanno adottato questa pratica riportano di aver ridotto i tempi di preparazione di quasi la metà, il che si traduce direttamente nella possibilità di completare gli ordini dei clienti molto più rapidamente rispetto ai metodi tradizionali.

Sistemi di Organizzazione su Carrelli per il Flusso di Materiale

I carrelli mobili fanno una grande differenza quando si tratta di spostare oggetti all'interno delle officine di serigrafia. Permettono ai lavoratori di trasportare i materiali da una parte all'altra dell'officina senza perdere tempo alla ricerca di cose. Quando organizziamo i nostri carrelli in base ai diversi lavori – come preparazione versus produzione – tutti risparmiano tempo e si riduce lo spreco di inchiostri e telai inutilizzati. La domanda che molte officine si pongono è se spendere di più per carrelli su misura si riveli conveniente rispetto all'acquisto di modelli generici disponibili nei negozi di ferramenta. Alcune officine di stampa hanno registrato un aumento della produttività dopo aver investito in sistemi di carrelli meglio organizzati. Ad esempio, un'azienda locale ha ridotto il tempo di spreco sui telai del 30% circa non appena ha iniziato a utilizzare carrelli codificati a colori per ogni fase del processo di stampa.

Strategie di Elaborazione per Lavori ad Alto Volume

La creazione di buoni piani di lavorazione per batch aiuta davvero a ridurre i tempi di preparazione quando si gestiscono lavori simili di serigrafia. Il software di gestione della stampa traccia abbastanza bene i batch di lavoro, rendendo il passaggio da un'attività all'altra molto più fluido rispetto al tentativo di gestire manualmente ogni cosa. Quando le aziende calcolano il tempo e la manodopera risparmiati raggruppando lavori simili, i risultati parlano spesso da soli rispetto all'approccio di gestire singolarmente ogni ordine di stampa. È importante anche analizzare come il lavoro viene distribuito tra i membri del team. Alcuni team scoprono che determinate persone gestiscono meglio tipi specifici di lavoro, quindi abbinare le competenze alle mansioni fa una grande differenza in termini di rendimento complessivo. La maggior parte dei laboratori che adottano queste strateghe nota miglioramenti evidenti nella produzione quotidiana, specialmente durante le tirature di stampa su larga scala dove ogni minuto è decisivo.

Tecniche di spatolatura per un'efficienza a singolo colpo

pressione angolata a 45° per una completa rimozione dell'inchiostro

Per eliminare completamente l'inchiostro dalla tela durante la serigrafia, il modo migliore è inclinare l'attrezzo raschiante a circa 45 gradi. Quello che accade in questo caso è davvero una questione di fisica molto semplice. La lama deve incontrare la trama della tela esattamente con l'angolo corretto, così che l'inchiostro si distribuisca uniformemente senza richiedere troppa pressione da parte dell'operatore. È molto importante anche trovare il punto ideale di pressione. Premere troppo forte crea disordine, premere troppo piano fa sì che nulla si attacchi correttamente. La maggior parte delle persone che incontrano problemi con le loro stampe finisce spesso con zone in cui l'inchiostro non è stato trasferito o aree che appaiono diverse dalle altre. Per questo motivo, i professionisti esperti giurano su questo metodo. Hanno visto molte volte come regolare correttamente gli angoli e le pressioni faccia la differenza tra stampe di qualità e stampe che semplicemente non soddisfano le aspettative.

Spiegazione delle applicazioni dei movimenti Push vs Pull

La scelta tra movimenti di spinta e trazione quando si utilizzano le spatole dipende davvero dal tipo di lavoro di stampa da eseguire. I movimenti di spinta tendono a funzionare meglio per disegni complessi dove il dettaglio fine è fondamentale, offrendo agli operatori un maggiore controllo del processo. I movimenti di trazione sono generalmente più veloci, rendendoli ideali per coprire superfici più grandi senza compromettere la velocità. I lavoratori delle tipografie con esperienza conoscono bene questa differenza, preferendo spesso una tecnica piuttosto che un'altra a seconda che stiano lavorando su carta lucida oppure su tessuto, o con inchiostri a base d'acqua oppure con plastisol. La differenza nei risultati è piuttosto evidente anche in base alla direzione in cui la spatola si muove sulla telaio.

Mantenere una Pressione Costante della Lama durante i Turni

Mantenere una pressione costante sulle lame del rullo durante tutti i turni di produzione fa davvero la differenza per ottenere una qualità di stampa uniforme. Oggi ci sono strumenti davvero validi, tra cui i regolatori elettronici di pressione, che aiutano concretamente a mantenere la stabilità durante la stampa. La maggior parte delle aziende ritiene che sessioni regolari di formazione siano estremamente utili per far sì che tutti sappiano esattamente quale pressione sia più importante da applicare. Abbiamo visto troppe volte in prima persona come stampe possano risultare completamente diverse solo perché qualcuno non applicava una pressione sufficiente o ne applicava troppa. Per questo motivo, la maggior parte dei professionisti del settore ha da tempo introdotto procedure specifiche per garantire che ogni lavoro venga eseguito esattamente come previsto, senza sorprese alla fine.

Sistemi di Registrazione Precisa per Presse Manuali

Implementazione del Tri-Loc Jig per Setup in <5 Minuti

Il Tri-Loc jig ha il potenziale per cambiare completamente il modo in cui configuriamo rapidamente le operazioni di stampa serigrafica. Ciò che rende così utile questo strumento è la capacità di semplificare l'intero processo di allineamento, riducendo i tempi di configurazione a circa cinque minuti o meno nella maggior parte dei casi. Lasciate che vi spieghi brevemente ciò che accade utilizzandolo. Il jig permette agli operatori di posizionare e bloccare rapidamente le tele in sede, mantenendo un'accurata registrazione senza alcuna difficoltà. La maggior parte delle persone trova naturale seguire ogni passaggio una volta iniziato a lavorare con il sistema Tri-Loc. Abbiamo effettuato diversi test nel tempo, ottenendo risultati costanti in cui sia il miglioramento della velocità sia un migliore allineamento sono evidenti. Sebbene l'acquisto di attrezzature come questa comporti costi iniziali, molti laboratori segnalano di risparmiare ore ogni settimana grazie a configurazioni più rapide e a una riduzione degli errori di stampa. Per chiunque voglia migliorare il proprio flusso di lavoro, investire in strumenti di qualità come il Tri-Loc spesso si rivela molto vantaggioso a lungo termine.

Migliori Pratiche per l'Adjustment del Micro-Registrazione

Ottenere una buona micro-registrazione è davvero importante quando si cerca di allineare i colori in lavori di stampa a più colori. I stampatori devono osservare ogni piccolo dettaglio perché anche piccole variazioni contano molto. Il processo permette loro di regolare correttamente le trame in modo che ogni nuovo colore si allinei esattamente dove deve essere. La maggior parte dei laboratori utilizza attrezzature calibrate oggigiorno, poiché permettono questi piccoli aggiustamenti che aiutano a prevenire gli spostamenti di colore. Ma ci sono anche alcuni problemi comuni. Troppa gente modifica troppo i parametri o dimentica di controllare la calibrazione regolarmente, e tutte e due le cose di solito finiscono per causare problemi di allineamento in seguito. Quando i stampatori seguono tecniche solide ed evitano queste trappole, i risultati parlano da sé. Abbiamo visto innumerevoli esempi in cui risolvere i problemi di registrazione da sola ha trasformato ciò che sarebbe stato un lavoro mediocre in qualcosa di veramente eccezionale per clienti che lavoravano a progetti complessi a più colori.

Metodi di Verifica dell'Allineamento Multicolore

Fare in modo che i colori siano allineati correttamente prima di procedere alla stampa è molto importante per mantenere la coerenza e un aspetto complessivo gradevole. Ci sono diversi modi per verificare questa impostazione. Molte persone utilizzano quei piccoli segni di registrazione o guide presenti sulle stampe. Questi funzionano abbastanza bene poiché forniscono un elemento tangibile da controllare per verificare che tutti gli strati di colore siano allineati correttamente. Molte aziende effettuano anche delle stampe di prova, producendo campioni affiancati per individuare eventuali problemi in anticipo. Quando i colori non sono allineati correttamente, i costi aumentano rapidamente: si sprecano materiali, si perdono scadenze e tutti si arrabbiano. Per questo motivo, prendersi del tempo per controllare attentamente tutto prima di iniziare la stampa su larga scala ha davvero molto senso. Buone verifiche di allineamento evitano problemi successivi e mantengono le stampe colorate precise e nitide, dall'inizio alla fine.

Integrazione del Processo di Cura Intelligente

Strategie di Posizionamento dell'Unità Flash a Braccio Oscillante

Posizionare correttamente l'unità flash del braccio oscillante fa tutta la differenza per garantire che le stampe si asciughino in modo uniforme. Inizi assicurandosi che il flash sia esattamente al centro di ciò che si sta stampando, mantenendolo sempre alla stessa distanza dalla superficie. Se fatto correttamente, questo permette una distribuzione uniforme del calore, in modo che ogni parte venga trattata allo stesso modo; un fattore molto importante per ottenere stampe di qualità dopo l'uso della pressa. Gli inchiostri inoltre reagiscono in modo diverso, quindi il tempo e l'intensità del flash dovranno essere regolati in base al tipo di inchiostro utilizzato e al materiale su cui si sta stampando. Un posizionamento errato, invece, può causare un'asciugatura irregolare delle stampe, riducendone la durata e causando eventualmente macchie o discolorazioni. Le stamperie che hanno dedicato tempo a perfezionare la configurazione del flash riportano risultati nettamente migliori, sia in termini di durata che di qualità estetica delle stampe.

Confronto tra Fonte di Calore Infrarossa e Convenzionale

Nella scelta tra riscaldamento a infrarossi e metodi tradizionali, i produttori devono valutare ciò che meglio risponde alle loro esigenze specifiche. I sistemi a infrarossi generano calore molto più rapidamente rispetto ai metodi standard, rendendoli ideali per accelerare la produzione e risparmiare sulle bollette elettriche. Lo svantaggio? Potrebbero non distribuire il calore in modo uniforme su aree grandi. I riscaldatori tradizionali diffondono il calore su superfici più estese, risultando efficaci quando si lavora su oggetti molto grandi o su lotti numerosi. La maggior parte dei stampatori che hanno adottato il riscaldamento a infrarossi riporta un'asciugatura dell'inchiostro più rapida, con conseguente aumento del numero di lavori completati ogni giorno. Certamente, i costi iniziali per la tecnologia a infrarossi sono più elevati, ma molte aziende riescono a recuperarli in pochi mesi grazie al minore consumo energetico nel tempo. Esaminando entrambe le opzioni da questa prospettiva, le aziende possono scegliere la soluzione più adatta in base a ciò che è prioritario per il loro bilancio e per i requisiti operativi.

Protocolli di Test per la Cura degli Inchiostri su Diversi Tessuti

Stabilire le corrette procedure per i test di polimerizzazione dell'inchiostro è davvero importante per capire se gli inchiostri funzioneranno bene su tessuti diversi. Quando si eseguono dei test, ci sono diversi aspetti da considerare, tra cui la sensazione al tatto del tessuto (ruvido o liscio), il tipo di fibre che contiene e le caratteristiche effettive dell'inchiostro stesso. Tutti questi fattori influenzano realmente la corretta polimerizzazione dell'inchiostro. Abbiamo visto molte situazioni in cui saltare test approfonditi ha portato a grossi problemi durante la produzione su larga scala. La maggior parte delle persone esperte del settore consiglia di impostare fin da subito solide routine di test. Questo aiuta a garantire che i disegni stampati rimangano intatti sui tessuti, che i clienti siano soddisfatti e, in ultima analisi, che si protegga la redditività dell'azienda. Seguire buone pratiche di test non significa solo completare una lista di controllo, ma assicurare un funzionamento regolare delle operazioni, evitando inconvenienti inattesi.

Elementi Essenziali per l'Ottimizzazione della Linea di Produzione

Flusso di Lavoro per Sessioni di Stampa Continue

Configurare un buon flusso di staging fa tutta la differenza quando si eseguono operazioni di stampa serigrafica continua senza interruzioni costanti. Quando i materiali si muovono in modo fluido dall'area di preparazione alla stazione di stampa vera e propria e poi ai controlli di qualità, tutto funziona più velocemente e si verificano un minor numero di problemi successivi. Anche l'organizzazione dello spazio lavorativo è piuttosto importante. I responsabili di fabbrica devono verificare la posizione relativa delle varie aree al fine di sfruttare al massimo lo spazio disponibile e ridurre il tempo perso tra un'operazione e l'altra. Le aziende che realizzano sistemi di staging intelligenti osservano un miglioramento generale dell'efficienza delle loro linee produttive. Non aumenta soltanto la produzione, ma i lavoratori spendono anche meno tempo a risolvere problemi causati da una cattiva organizzazione o da una mancata comunicazione tra i vari reparti.

Progetti Ergonomici per Disposizioni dello Spazio di Lavoro

Per quanto riguarda le operazioni di serigrafia, progettare correttamente l'ergonomia dello spazio lavorativo fa davvero la differenza per l'efficienza quotidiana. Il senso dell'ergonomia è fondamentalmente assicurarsi che i lavoratori non siano costantemente sottoposti a sforzi eccessivi cercando di stare comodi nelle loro postazioni, il che naturalmente porta a una migliore produttività generale. Osservando i veri e propri ambienti di lavoro, si nota che tavoli regolabili, illuminazione posizionata correttamente e attrezzature adatte a diversi tipi di corporatura contribuiscono molto a mantenere alta la produttività di tutti. Anche la ricerca conferma questo: molte aziende riportano miglioramenti evidenti non appena iniziano a prestare attenzione a questi dettagli. Investire tempo e risorse per migliorare l'organizzazione fisica degli spazi lavorativi non è solo un vantaggio per i dipendenti, ma si traduce effettivamente in un aumento della produttività. La maggior parte dei manager che hanno apportato questi cambiamenti ha notato che i loro team lavorano più velocemente senza stancarsi troppo.

Elenchi di controllo per la manutenzione preventiva delle macchine manuali

Creare buone liste di manutenzione preventiva è davvero importante se vogliamo che queste macchine per la serigrafia manuale durino più a lungo. Quando i laboratori rispettano programmi di manutenzione regolari, che tengano conto sia del loro effettivo utilizzo delle macchine sia delle indicazioni del produttore, la qualità delle stampe rimane costante e si registra una notevole riduzione dei tempi di fermo causati da guasti. La maggior parte degli operatori esperti sa bene che dedicare del tempo a controlli periodici permette di individuare eventuali problemi in anticipo, prima che diventino gravi problemi in futuro. I produttori sottolineano sempre l'importanza di prendersi cura di alcune componenti critiche di queste macchine, poiché sono proprio quelle che permettono il regolare funzionamento giorno dopo giorno. I proprietari intelligenti di questi laboratori comprendono che il tutto non riguarda soltanto il mantenere le macchine in buon funzionamento, ma anche il proteggere il proprio investimento da usure premature.

Domande Frequenti

Qual è il conteggio ideale della maglia per la stampa schermata?

Il conteggio ideale della maglia dipende dal tipo di inchiostro e dal materiale su cui si stampa. Un conteggio della maglia più alto è generalmente preferito per dettagli più fini, mentre un conteggio più basso può essere adatto per depositi di inchiostro più spessi.

Perché la distanza di off-contact è importante nelle macchine per la stampa schermata manuale?

La distanza a contatto zero garantisce un trasferimento uniforme dell'inchiostro e una chiarezza di stampa ottimale. Una distanza errata può causare sbavature o stampe incomplete, influenzando la qualità dell'output finale.

In che modo il pre-trattamento delle schermate aiuta nella stampa su schermo?

Il pre-trattamento delle schermate consente transizioni più rapide tra i lavori di stampa, riducendo i tempi morti e mantenendo efficacemente l'impulso produttivo.

L'uso di infrarossi è più efficiente rispetto alle fonti di calore convenzionali per la cura?

L'infrarosso offre un trasferimento di calore più rapido ed un'efficienza energetica migliorata, sebbene possa comportare costi iniziali più elevati. I sistemi convenzionali forniscono una copertura termica più ampia, vantaggiosa per substrati più grandi.

Quali procedure di manutenzione preventiva estendono la durata delle macchine da stampa su schermo manuali?

Controlli regolari basati sull'utilizzo della macchina e il seguimento delle linee guida del costruttore sono fondamentali. Concentrarsi sulle parti principali della macchina aiuta a mantenere la funzionalità e ad aumentarne la longevità.

Indice

- Padroneggiare i fondamenti della configurazione della macchina per la stampa a schermo manuale

- Tattiche Avanzate di Accelerazione del Flusso di Lavoro

- Tecniche di spatolatura per un'efficienza a singolo colpo

- Sistemi di Registrazione Precisa per Presse Manuali

- Integrazione del Processo di Cura Intelligente

- Elementi Essenziali per l'Ottimizzazione della Linea di Produzione

-

Domande Frequenti

- Qual è il conteggio ideale della maglia per la stampa schermata?

- Perché la distanza di off-contact è importante nelle macchine per la stampa schermata manuale?

- In che modo il pre-trattamento delle schermate aiuta nella stampa su schermo?

- L'uso di infrarossi è più efficiente rispetto alle fonti di calore convenzionali per la cura?

- Quali procedure di manutenzione preventiva estendono la durata delle macchine da stampa su schermo manuali?