Crear una personalizada pantalla de impresión es una habilidad esencial para cualquier profesional o entusiasta de la serigrafía que busque obtener resultados de alta calidad. Una pantalla de impresión bien construida forma la base de operaciones exitosas de serigrafía, ya sea que esté trabajando con textiles, gráficos o aplicaciones industriales. El proceso implica la selección cuidadosa de materiales, técnicas precisas de ensamblaje y un tensado adecuado para garantizar una transferencia óptima de tinta y una calidad de impresión superior. Comprender los fundamentos de la construcción de pantallas de impresión le permite personalizar las pantallas para proyectos específicos, manteniendo al mismo tiempo estándares profesionales en todo su flujo de trabajo de impresión.

Materiales y herramientas esenciales para la construcción de pantallas de impresión

Selección y especificaciones del marco

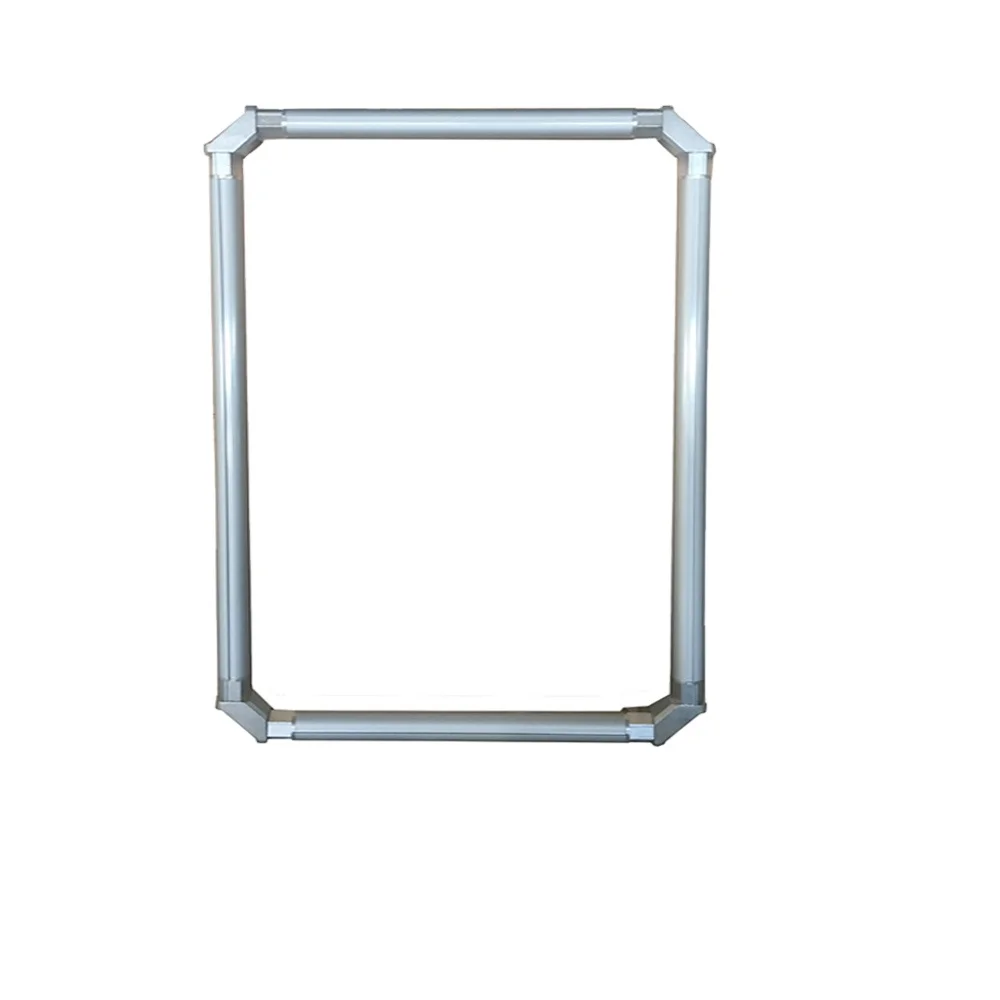

El marco sirve como la columna vertebral de su pantalla de impresión, proporcionando integridad estructural y manteniendo la tensión adecuada de la malla. Los marcos de aluminio ofrecen una durabilidad y estabilidad dimensional superiores en comparación con las alternativas de madera. Al seleccionar un marco, considere las dimensiones de la pantalla de impresión requeridas para sus aplicaciones específicas. Los marcos de calidad profesional presentan bordes biselados que evitan daños en la malla y garantizan una distribución uniforme de la tensión en toda la superficie de la pantalla.

El grosor del marco desempeña un papel crucial en el rendimiento de la pantalla de impresión, ya que perfiles más gruesos proporcionan mayor estabilidad para aplicaciones de alta tensión. Las dimensiones internas deben acomodar su diseño más grande dejando un margen adecuado para el movimiento correcto de la racleta. Los marcos de calidad incorporan refuerzos en las esquinas y superficies mecanizadas con precisión que eliminan puntos de concentración de tensiones durante el proceso de estirado.

Selección y características de la malla

La selección de la malla influye directamente en las características de rendimiento de la pantalla de impresión y determina la calidad de sus impresiones finales. La malla de poliéster ofrece una excelente resistencia química y estabilidad dimensional, lo que la hace ideal para la mayoría de las aplicaciones de serigrafía. El recuento de malla, medido en hilos por pulgada, determina el grosor de la deposición de tinta y la resolución del detalle. Los recuentos de malla más bajos permiten depósitos de tinta más gruesos, mientras que los recuentos más altos permiten una reproducción de detalles más finos y películas de tinta más delgadas.

Los requisitos de tensión de la malla varían según la aplicación prevista y el sistema de tinta. Una tensión adecuada garantiza una transferencia uniforme de la tinta y evita la distorsión de la imagen durante el proceso de impresión. La malla blanca proporciona una mejor visibilidad durante la preparación de la pantalla, mientras que la malla amarilla reduce la dispersión de la luz durante la exposición de la emulsión fotográfica. El sistema de adhesión entre la malla y el marco debe proporcionar un enlace permanente manteniendo al mismo tiempo una tensión constante durante toda la vida útil operativa de la pantalla de impresión.

Proceso paso a paso de ensamblaje de pantalla

Preparación del marco y tratamiento de superficie

Una adecuada preparación del marco garantiza una adhesión óptima entre la malla y la superficie del marco. Comience limpiando minuciosamente el marco con agentes desengrasantes para eliminar aceites de fabricación y contaminantes. El rugosizado de la superficie mediante papel de lija fino o grabado químico crea sitios de unión mecánica que mejoran la resistencia adhesiva. Las esquinas interiores del marco deben ser suaves y redondeadas para evitar daños en la malla durante las operaciones de estirado.

Aplique imprimación o promotor de adhesión sobre la superficie del marco según las especificaciones del fabricante. Este tratamiento químico mejora la unión entre el material del marco y el sistema adhesivo. Deje el tiempo adecuado de curado antes de proceder con la fijación de la malla para asegurar una máxima resistencia de unión. El marco de la pantalla de impresión debe estar completamente limpio y seco antes de iniciar el proceso de estirado.

Técnicas de estirado y tensado de la malla

Lograr una tensión adecuada de la malla es fundamental para el rendimiento y la durabilidad en la impresión serigráfica. El estirado manual requiere atención cuidadosa en la distribución de la tensión y un apriete gradual para evitar la deformación de la malla. Comience centrando la malla sobre el marco y asegurando un lado con tensión moderada. Trabaje de forma sistemática alrededor del marco, manteniendo niveles de tensión consistentes y evitando concentraciones excesivas de esfuerzo.

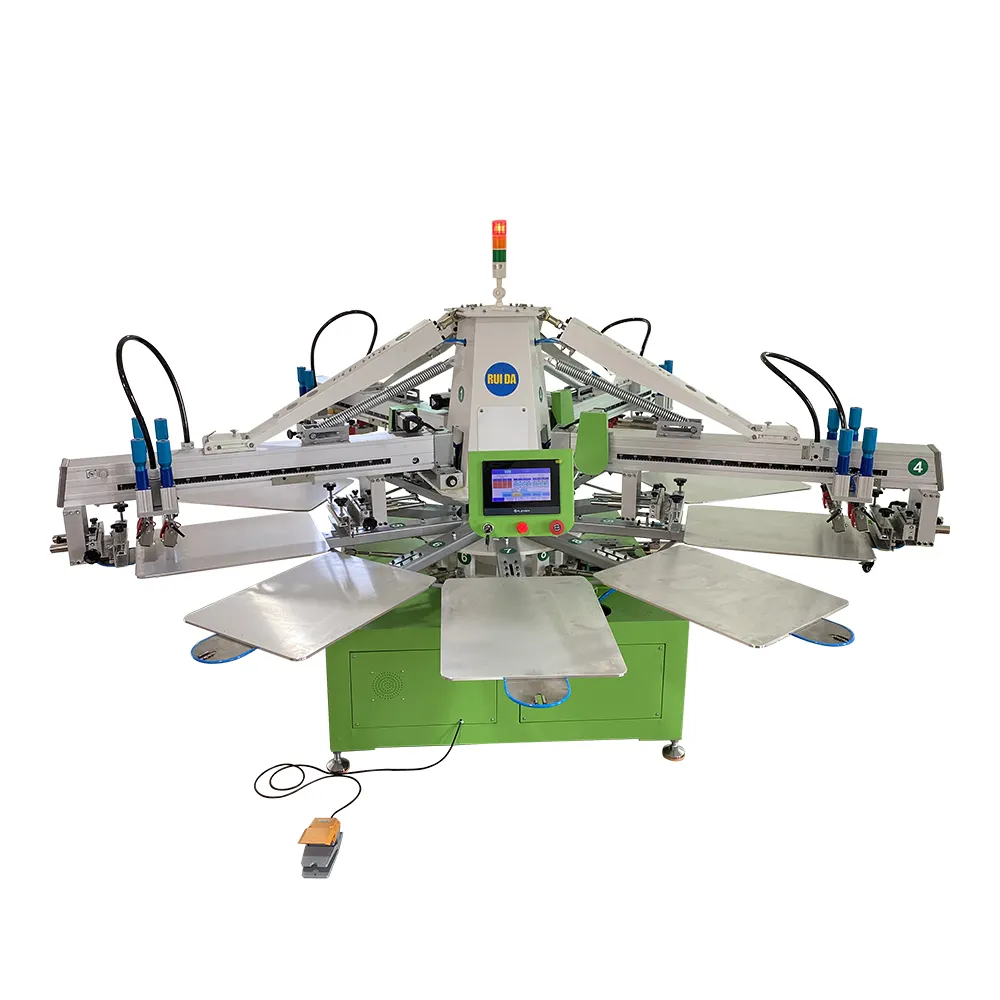

Los sistemas profesionales de estirado ofrecen un control preciso de la tensión y eliminan los errores humanos del proceso. Estos sistemas garantizan una distribución uniforme de la tensión en toda la pantalla de impresión superficie. Monitoree los niveles de tensión utilizando herramientas de medición adecuadas y ajuste según sea necesario para cumplir con las especificaciones requeridas. Una tensión adecuada previene el movimiento de la malla durante la impresión y asegura unas características consistentes en la deposición de tinta.

Procedimientos de Control de Calidad y Pruebas

Medición y Verificación de la Tensión

La medición precisa de la tensión valida la calidad de la construcción de la pantalla de impresión y predice sus características de rendimiento. Los medidores digitales de tensión proporcionan lecturas precisas en múltiples puntos de medición, garantizando una distribución uniforme de la tensión. Documente los valores de tensión para referencia futura y fines de control de calidad. Las variaciones que excedan las tolerancias aceptables indican posibles problemas con el proceso de estirado o la preparación del marco.

Realice mediciones de tensión a intervalos regulares durante el proceso de curado para monitorear el rendimiento del adhesivo. Es normal cierta pérdida de tensión mientras el adhesivo alcanza su máxima resistencia de curado. Una pérdida excesiva de tensión puede indicar una preparación inadecuada del marco o una selección inapropiada del adhesivo. La pantalla de impresión debe mantener valores estables de tensión durante toda su vida útil bajo condiciones normales de uso.

Evaluación de la Integridad y el Rendimiento de la Pantalla

La inspección visual revela posibles defectos que podrían afectar el rendimiento de la pantalla de impresión. Examine la superficie de la malla en busca de enganches, agujeros o contaminación que puedan afectar el flujo de tinta o la calidad de impresión. Verifique la adhesión entre marco y malla aplicando una presión suave a lo largo del perímetro. Una unión adecuada no debe mostrar signos de separación ni levantamiento bajo condiciones normales de manipulación.

Realice pruebas de rendimiento utilizando patrones de prueba y sistemas de tinta apropiados. Evalúe la uniformidad de impresión, la definición de los bordes y las características del depósito de tinta en toda el área de la pantalla de impresión. Documente los resultados de las pruebas para compararlos con estándares establecidos y para el monitoreo futuro del rendimiento. Una pantalla de impresión correctamente construida debe demostrar características de rendimiento consistentes a lo largo de su rango operativo.

Mantenimiento y Solución de Problemas

Estrategias de Cuidado Preventivo

El mantenimiento regular prolonga la vida útil de las pantallas de impresión y mantiene estándares consistentes de rendimiento. Limpie las pantallas inmediatamente después de usarlas para evitar la acumulación de residuos de tinta y la degradación química. Utilice solventes y técnicas de limpieza adecuados que eliminen los contaminantes sin dañar la estructura de la malla. Evite métodos de limpieza abrasivos que podrían debilitar la malla o dañar la unión entre el marco y la malla.

Guarde las pantallas de impresión en estantes verticales que eviten el contacto con la malla y posibles daños. Controle las condiciones ambientales para minimizar las fluctuaciones de temperatura y humedad que podrían afectar la estabilidad de la tensión. La inspección periódica identifica problemas emergentes antes de que afecten la calidad de impresión o la integridad de la pantalla. Las prácticas adecuadas de almacenamiento y manipulación prolongan significativamente la vida operativa de las pantallas de impresión.

Problemas Comunes y Soluciones

La pérdida de tensión representa el problema más común en las pantallas de impresión, generalmente causada por una preparación inadecuada del marco o un fallo del adhesivo. Monitoree regularmente los niveles de tensión y actúe rápidamente ante cualquier disminución para mantener la calidad de impresión. En algunos casos puede ser posible volver a tensar la pantalla, pero muchas veces resulta más rentable reemplazarla por completo. Evite la pérdida de tensión mediante técnicas adecuadas de construcción y materiales de calidad.

El daño en la malla puede ocurrir debido a un manejo inadecuado, presión excesiva del rasqueta o exposición a productos químicos. Los pequeños agujeros pueden repararse temporalmente con materiales adecuados, pero los daños extensos requieren el reemplazo de la pantalla. La integridad de la malla de impresión afecta directamente la calidad y consistencia de la impresión, por lo que la reparación o sustitución inmediata es esencial para mantener los estándares de producción.

Técnicas Avanzadas y Consideraciones

Aplicaciones y Requisitos Especializados

Las aplicaciones de alta precisión exigen técnicas y materiales mejorados en la construcción de pantallas de impresión. El trabajo con líneas finas requiere cuentas de malla más altas y un control superior de la tensión para alcanzar los estándares de resolución requeridos. Las tintas y sustratos especiales pueden necesitar tratamientos específicos de la malla o modificaciones del marco para garantizar compatibilidad y rendimiento.

Los entornos de impresión industrial imponen requisitos adicionales sobre la construcción de las pantallas de impresión. La resistencia química, la estabilidad térmica y una vida útil prolongada se convierten en factores críticos en la selección de materiales y en las técnicas de ensamblaje. Los sistemas de impresión automatizados requieren especificaciones de pantalla consistentes y precisión dimensional para mantener la eficiencia productiva y los estándares de calidad.

Optimización de costos y mejoras de eficiencia

La compra al por mayor de materiales y la estandarización de tamaños de marcos reducen los costos de construcción de pantallas de impresión manteniendo los estándares de calidad. La implementación de procedimientos de control de calidad minimiza las pantallas defectuosas y el desperdicio asociado. La capacitación del personal en técnicas adecuadas de construcción garantiza resultados consistentes y reduce la necesidad de reprocesos o reemplazos prematuros.

El equipo automatizado de construcción mejora la consistencia y reduce los costos laborales en operaciones de alto volumen. La inversión inicial en equipos profesionales de estirado y tensado produce beneficios a través de una mejor calidad de pantalla y un tiempo reducido de construcción. Un proceso de construcción de pantallas de impresión bien diseñado equilibra los requisitos de calidad con consideraciones económicas para lograr una eficiencia operativa óptima.

Preguntas frecuentes

¿Qué nivel de tensión debo alcanzar al construir una pantalla de impresión personalizada?

Los niveles de tensión objetivo varían según el recuento de mallas y los requisitos de aplicación, pero generalmente oscilan entre 20 y 35 Newtons por centímetro para la mayoría de las aplicaciones de serigrafía. Los recuentos de mallas más altos normalmente requieren tensiones más elevadas para mantener características adecuadas de flujo de tinta. Supervise la tensión utilizando herramientas de medición calibradas y ajústela según los requisitos específicos de rendimiento de su pantalla de impresión. Es más importante una tensión uniforme en toda la superficie de la pantalla que alcanzar valores máximos.

¿Cómo elijo el recuento de mallas adecuado para mi proyecto de pantalla de impresión?

La selección del conteo de malla depende de su sistema de tinta, el sustrato y las características de impresión deseadas. Las mallas con menor conteo (80-160 hilos) funcionan bien para depósitos gruesos de tinta y colores opacos, mientras que las mallas con mayor conteo (200-400 hilos) permiten obtener detalles finos y trabajos de color proceso. Considere la aplicación prevista de la pantalla de impresión y la viscosidad de la tinta al tomar decisiones sobre la selección de la malla. Consulte con los fabricantes de tintas para obtener recomendaciones específicas según sus requisitos de impresión.

¿Puedo reutilizar marcos de pantallas de impresión dañadas?

Los marcos de aluminio de calidad a menudo se pueden reutilizar tras una limpieza adecuada y la preparación de la superficie. Retire todos los residuos de adhesivo utilizando solventes y métodos mecánicos apropiados. Inspeccione el marco en busca de daños, deformaciones o grietas por tensión que puedan comprometer el rendimiento de la nueva pantalla de impresión. Los marcos correctamente mantenidos pueden reutilizarse varias veces, lo que supone un ahorro significativo frente a la compra de marcos nuevos para cada pantalla.

¿Qué causa la tensión desigual en una pantalla de impresión y cómo puedo prevenirla?

La tensión desigual suele ser resultado de técnicas inadecuadas de estirado, preparación deficiente del marco o problemas de geometría del marco. Evite la tensión desigual utilizando procedimientos sistemáticos de estirado que aumenten gradualmente la tensión en pequeños incrementos en todos los lados. Asegúrese de que las superficies del marco estén adecuadamente preparadas y libres de contaminación que pueda afectar la adherencia. El equipo profesional de estirado elimina la mayoría de los errores humanos que contribuyen a las variaciones de tensión en la construcción de pantallas de impresión.

Tabla de Contenido

- Materiales y herramientas esenciales para la construcción de pantallas de impresión

- Proceso paso a paso de ensamblaje de pantalla

- Procedimientos de Control de Calidad y Pruebas

- Mantenimiento y Solución de Problemas

- Técnicas Avanzadas y Consideraciones

-

Preguntas frecuentes

- ¿Qué nivel de tensión debo alcanzar al construir una pantalla de impresión personalizada?

- ¿Cómo elijo el recuento de mallas adecuado para mi proyecto de pantalla de impresión?

- ¿Puedo reutilizar marcos de pantallas de impresión dañadas?

- ¿Qué causa la tensión desigual en una pantalla de impresión y cómo puedo prevenirla?