カスタムの作成 印刷スクリーン 高品質な結果を得ることを目指すスクリーンプリントの専門家や愛好家にとって、不可欠なスキルです。テキスタイル、グラフィック、産業用途のいずれで作業している場合でも、しっかりとした構造のプリント用スクリーンは、成功するスクリーン印刷作業の基盤となります。このプロセスでは、材料の注意深い選定、正確な組立技術、適切なテンション調整が含まれ、最適なインク転写と印刷品質を確保します。プリント用スクリーン構築の基本を理解することで、特定のプロジェクトに合わせてスクリーンをカスタマイズしながら、印刷ワークフロー全体でプロフェッショナルな基準を維持できるようになります。

プリント用スクリーン製作に必要な材料と道具

フレームの選定と仕様

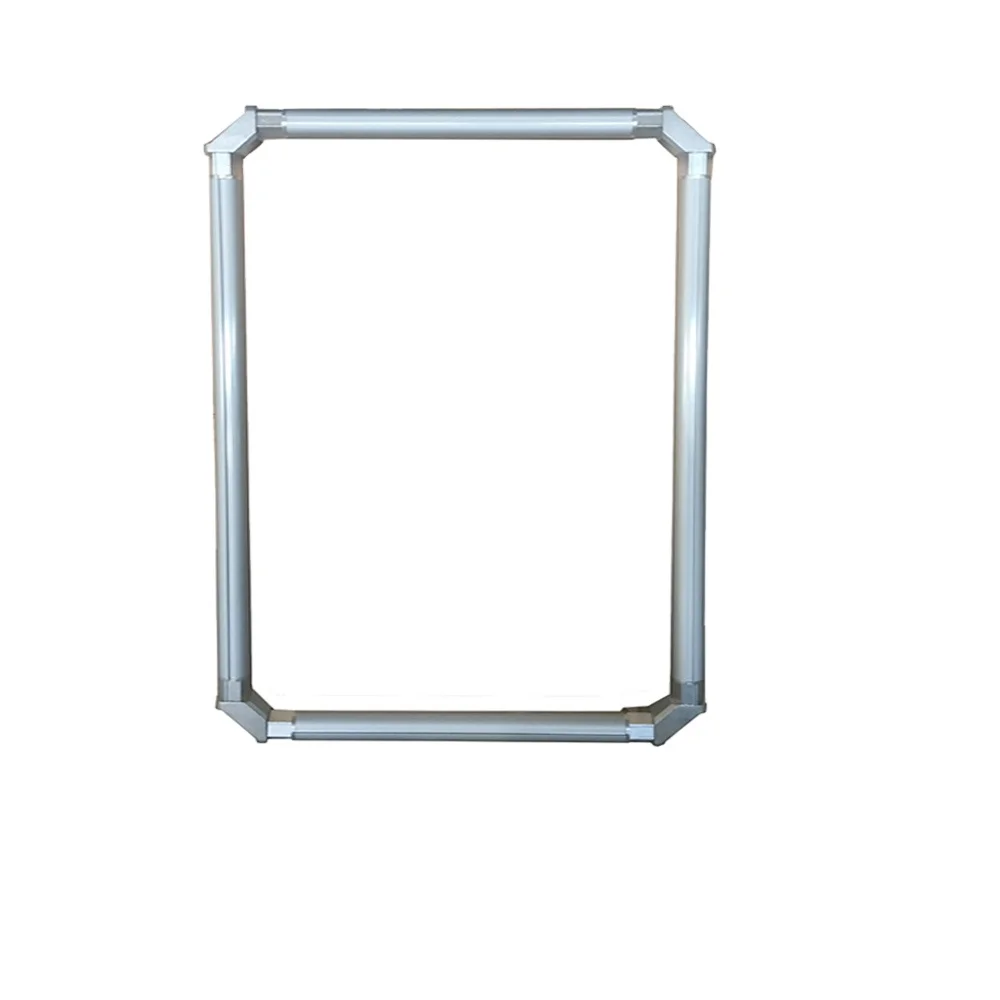

フレームは印刷スクリーンの背骨として機能し、構造的完全性を提供するとともに、適切なメッシュ張力の維持を助けます。アルミニウム製フレームは、木製のものと比較して耐久性と寸法安定性に優れています。フレームを選定する際は、特定の用途に必要な印刷スクリーンの寸法を考慮してください。プロフェッショナルグレードのフレームには面取り加工されたエッジが施されており、メッシュの損傷を防ぎ、スクリーン全面にわたり一貫した張力を確保します。

フレームの厚さは印刷スクリーンの性能において重要な役割を果たし、厚みのある形状は高張力用途に対してより優れた安定性を提供します。内寸は最大のデザインを収容できるようにしつつ、スクイージーの適切な移動を確保するための十分な余白を残す必要があります。高品質なフレームは、角部の補強材と精密に機械加工された表面を備えており、張り工程中に応力が集中するポイントを排除します。

メッシュの選択と特性

メッシュの選択は、プリントスクリーンの性能特性に直接影響し、最終的な印刷品質を決定します。ポリエステルメッシュは優れた耐化学性と寸法安定性を備えており、ほとんどのスクリーン印刷用途に最適です。メッシュ数(1インチあたりの糸数)は、インクの塗布厚さとディテールの解像度を決定します。メッシュ数が低いほどインクの塗布量が多くなり、高いほど精細な再現性と薄いインクフィルムが可能になります。

メッシュのテンション要件は、用途やインクシステムによって異なります。適切なテンションは均一なインク転写を保証し、印刷プロセス中の画像の歪みを防ぎます。白色のメッシュはスクリーン準備時の可視性が優れていますが、黄色のメッシュは感光乳剤への露光時における光の散乱を低減します。メッシュとフレームの接着システムは、スクリーンの使用期間中、一貫したテンションを維持しながら完全に固定する必要があります。

ステップバイステップのスクリーンアセンブリ工程

フレームの準備と表面処理

適切なフレームの準備により、メッシュとフレーム表面間の最適な接着が確保されます。まず、脱脂剤を用いてフレームを彻底的に清掃し、製造時に付着した油分や汚染物質を除去してください。細かいサンドペーパーまたは化学エッチングによる表面粗化処理を行うことで、機械的接着点が形成され、接着力が向上します。また、フレーム内側の角部は滑らかに丸みを帯びているべきであり、ストレッチング作業中のメッシュ損傷を防ぎます。

フレーム表面に、メーカーの仕様に従ってプライマーまたは接着促進剤を塗布してください。この化学処理により、フレーム素材と接着剤システムとの間の結合が強化されます。メッシュ取り付け前に十分な硬化時間を設け、最大の接着力を確保してください。印刷スクリーンのフレームは、ストレッチング工程を開始する前に完全に清潔で乾燥している必要があります。

メッシュの張力加工およびテンション技術

適切なメッシュ張力の確保は、スクリーン印刷の性能と耐久性にとって極めて重要です。手動での張り作業では、張力の分布に注意を払い、メッシュの歪みを防ぐために段階的に均等に締め上げる必要があります。まず、メッシュをフレーム中央に配置し、片側を適度な張力で固定します。その後、フレーム周囲を系統立てて作業し、一貫した張力レベルを維持しながら、過度な応力が集中しないように注意してください。

プロフェッショナルな張りシステムは、正確な張力制御を可能にし、工程における人的誤差を排除します。このようなシステムは、全体にわたり均一な張力分布を保証します。 印刷スクリーン 張力レベルは適切な測定器具を用いて監視し、必要に応じて調整して目標仕様を達成してください。適切な張力設定により、印刷中のメッシュの動きを防止し、インク吐出特性の一貫性を確保できます。

品質管理および試験手順

張力の測定と検証

正確な張力測定により、印刷スクリーンの構造品質を検証し、性能特性を予測できます。デジタル張力計は複数の測定ポイントで正確な読み取り値を提供し、均一な張力分布を確保します。将来の参照および品質管理の目的で張力値を記録してください。許容公差を超える変動は、ストレッチ工程またはフレーム準備に問題がある可能性を示しています。

接着剤の性能をモニタリングするために、硬化プロセス中に定期的に張力測定を行ってください。接着剤が完全な硬化強度に達する過程では、ある程度の張力低下は正常です。過度な張力低下は、フレームの準備不十分または接着剤の選定ミスを示している可能性があります。印刷スクリーンは、通常の使用条件下において、その使用期間中を通して安定した張力値を維持すべきです。

スクリーンの完全性と性能評価

外観検査により、印刷スクリーンの性能に影響を与える可能性のある欠陥が判明する場合があります。インクの流れや印刷品質に影響を及ぼすおそれがある、メッシュ表面の引っかかり、穴、または汚染物の有無を確認してください。周囲に軽い圧力を加えて、フレームとメッシュの接着状態を点検します。適切に接合されたものは、通常の取り扱いによる応力下でも剥離や浮きの兆候を示してはなりません。

適切なテストパターンおよびインキシステムを使用して性能試験を実施してください。印刷スクリーン全体にわたり、印刷の均一性、エッジの定義、インク付着特性を評価します。確立された基準との比較および将来の性能モニタリングのために、試験結果を記録してください。適切に構成された印刷スクリーンは、使用範囲全体で一貫した性能特性を示すべきです。

メンテナンスとトラブルシューティング

予防的メンテナンス戦略

定期的なメンテナンスにより、印刷用スクリーンの寿命が延び、一貫した性能基準が維持されます。使用後は直ちにスクリーンを清掃し、インク残渣の蓄積や化学的劣化を防ぎます。メッシュ構造を損傷させることなく汚染物質を除去できる、適切な洗浄溶剤および技術を使用してください。メッシュを弱めたり、フレームとメッシュ間の接合部を損傷したりする可能性のある研磨性の洗浄方法は避けてください。

印刷用スクリーンは垂直ラックに保管し、メッシュ同士の接触や損傷を防止してください。温度や湿度の変動を抑えることで、張力の安定性に影響を与える環境要因を最小限に抑えます。定期点検を行うことで、印刷品質やスクリーンの完全性に影響が出る前に、潜在的な問題を早期に発見できます。適切な保管および取り扱いにより、印刷用スクリーンの使用期間を大幅に延長できます。

よくある問題と解決策

張力の喪失は、フレームの不適切な準備や接着剤の剥離によって引き起こされる最も一般的な印刷スクリーンの問題です。定期的に張力を確認し、低下が見られた場合は速やかに対処して印刷品質を維持してください。場合によっては再張力が可能ですが、多くの場合、スクリーンの完全交換の方がコスト面で効果的です。適切な製作技術と高品質な材料を使用することで張力の喪失を防ぐことができます。

メッシュの損傷は、取り扱いの不注意、スクイージー圧力の過剰、または化学薬品への暴露によって生じる可能性があります。小さな穴は適切な補修材で一時的に修復できますが、広範囲にわたる損傷の場合はスクリーンの交換が必要です。印刷スクリーンのメッシュの健全性は、印刷品質と一貫性に直接影響するため、生産基準を維持するには迅速な修理または交換が不可欠です。

高度な技術および検討事項

特殊な用途および要件

高精度の用途では、印刷スクリーンの構造技術および材料の高度化が求められます。細線印刷には、必要な解像度基準を達成するために、より高い目数と優れた張力制御が必要です。特殊インキや基材は、互換性と性能を確保するために、特定のメッシュ処理やフレームの改造を必要とする場合があります。

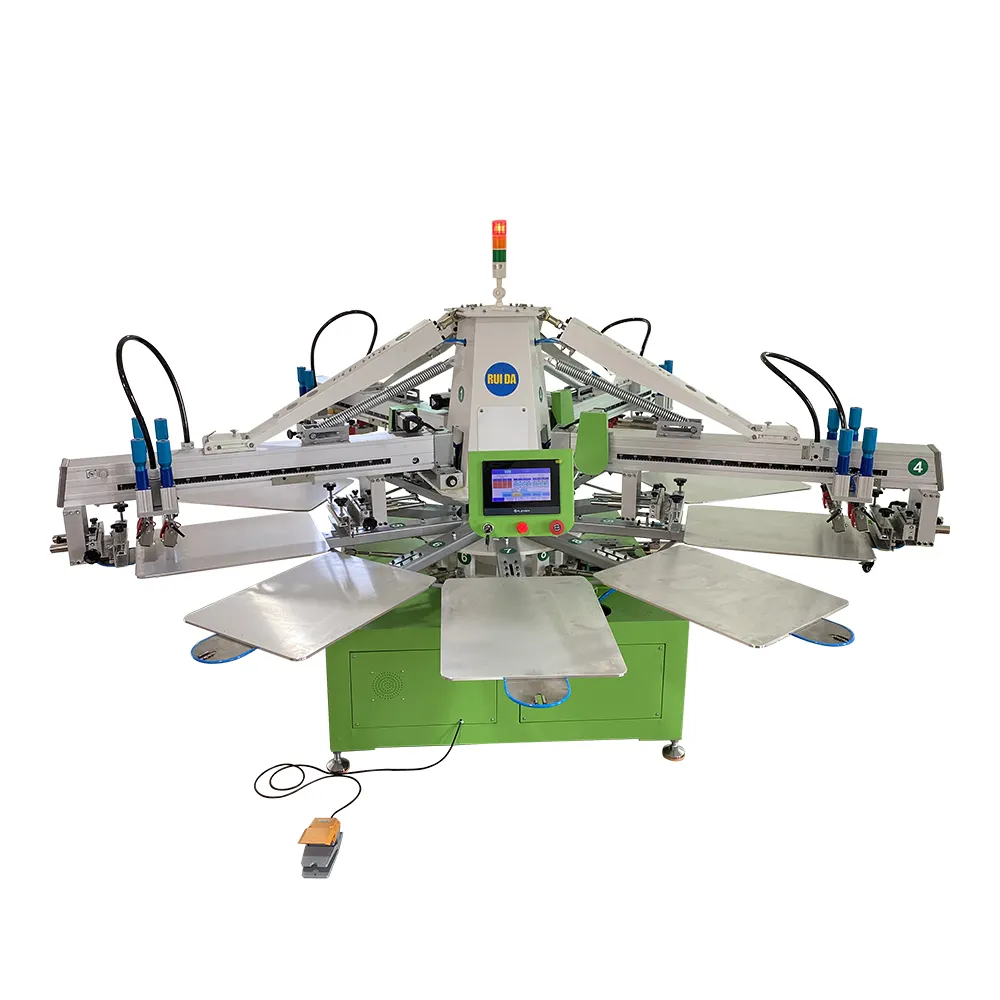

産業用印刷環境では、印刷スクリーンの構造に対して追加的な要求が課されます。化学薬品耐性、温度安定性、長寿命は、材料選定および組立技術において重要な要素となります。自動印刷システムでは、生産効率と品質基準を維持するために、スクリーン仕様の一貫性と寸法精度が不可欠です。

費用 の 最適化 と 効率 の 向上

材料の一括購入とフレームサイズの標準化により、品質基準を維持しつつプリントスクリーンの製作コストを削減できます。品質管理手順を導入することで不良スクリーンやそれに伴う廃棄物を最小限に抑えることができます。また、作業スタッフに適切な製作技術を習得させることで、結果の一貫性が確保され、再作業や早期交換の必要性が減少します。

自動化された施工機械は、大量生産における作業の均一性を高めると同時に労働コストを削減します。専門的なストレッチングおよびテンション調整機器への初期投資は、スクリーン品質の向上と製作時間の短縮によって回収されます。設計のしっかりしたプリントスクリーン製作プロセスは、品質要件と経済的要素のバランスをとり、最適な運用効率を実現します。

よくある質問

カスタムプリントスクリーンを作成する際、どの程度のテンションを目標にすべきですか

目標張力レベルはメッシュ数と用途要件によって異なりますが、一般的なスクリーン印刷用途では20~35ニュートン/センチメートルの範囲です。より高めのメッシュ数には、適切なインク流動特性を維持するために高い張力が必要となる場合が通常です。校正された測定器具を使用して張力を監視し、特定の印刷スクリーンの性能要件に応じて調整してください。最大値を達成することよりも、スクリーン全面にわたり均一な張力を保つことが重要です。

印刷スクリーンプロジェクトに適したメッシュ数を選ぶにはどうすればよいですか

網目の選定は、使用するインクシステム、基材、および希望する印刷特性によって異なります。低い網目数(80~160メッシュ)は厚いインク塗布や不透明色に適していますが、高い網目数(200~400メッシュ)は細部の再現やプロセスカラー印刷に適しています。印刷スクリーンの用途やインクの粘度を考慮して網目数を選定してください。ご使用の印刷条件に応じた具体的な推奨事項については、インクメーカーに相談してください。

破損した印刷スクリーンのフレームを再利用できますか

高品質なアルミフレームは、適切に清掃および表面処理を行えば、何度も再利用できる場合があります。適切な溶剤および機械的手法を用いて、すべての接着剤残留物を除去してください。新しい印刷スクリーンの性能に影響を与える可能性のある、フレームの損傷、反り、または応力割れがないか点検してください。適切にメンテナンスされたフレームは複数回再利用でき、毎回新しいフレームを購入するよりもコスト削減につながります。

印刷スクリーンの張力が不均一になる原因は何ですか?また、それを防ぐにはどうすればよいですか

不均一なテンションは通常、不適切なストレッチ技術、フレームの準備不足、またはフレームの幾何学的問題に起因します。すべての側面にわたって少しずつテンションを段階的に増加させる体系的なストレッチ手順を用いることで、不均一なテンションを防止してください。接着に影響を与える可能性のある汚染物がないよう、フレーム表面が適切に処理されていることを確認してください。専門のストレッチ装置を使用すれば、印刷スクリーン製造におけるテンションのばらつきを引き起こす人為的要因のほとんどを排除できます。