過去数十年で、カスタムアパレルや販促用品の分野は劇的に進化してきました。 印刷スクリーン 従来の印刷技術が特定の市場セグメントで依然として支配的な地位を占めている一方で、デジタル印刷技術は急速にその立場を築きつつあります。これらの2つの印刷方法の基本的な違いを理解することは、生産プロセスに関して情報に基づいた意思決定を行おうとしている企業経営者、製造業者、起業家にとって不可欠です。スクリーン印刷方式とデジタル方式のいずれを選ぶかは、製造コスト、品質の結果、および運用効率に大きな影響を与える可能性があります。

スクリーン印刷の基礎を理解する

伝統的なスクリーン印刷プロセス

印刷スクリーン技術は、さまざまな基材、特に繊維地にデザインを転写するための最も古く、最も信頼性の高い方法の一つです。このプロセスでは、スクリーンと呼ばれる版を作成し、スクレーパーを使ってインクを目的の素材に押し通します。印刷スクリーン法では、ポリエステルまたはナイロン製のメッシュスクリーンをフレームに張り、感光性エマルジョンでコーティングするという入念な準備が必要です。希望のデザインのフィルムネガを透過して光に露光すると、デザインが光を遮る部分を除き、エマルジョンが硬化します。これにより、インクが通過できる開口部が形成されます。

従来のシルクスクリーン印刷方式は、鮮やかで耐久性があり、色の不透明度と持続性に優れたプリントを実現する点で優れています。デザイン内の各色ごとに専用の版が必要となるため、初期設定費用を多数の生産数で割り勘できる大量生産において、この方法は特にコスト効果が高いと言えます。スクリーン印刷技術によって厚くインクを塗布することで、何度も洗濯してもオリジナルの外観や質感を保つことができるプリントが得られます。

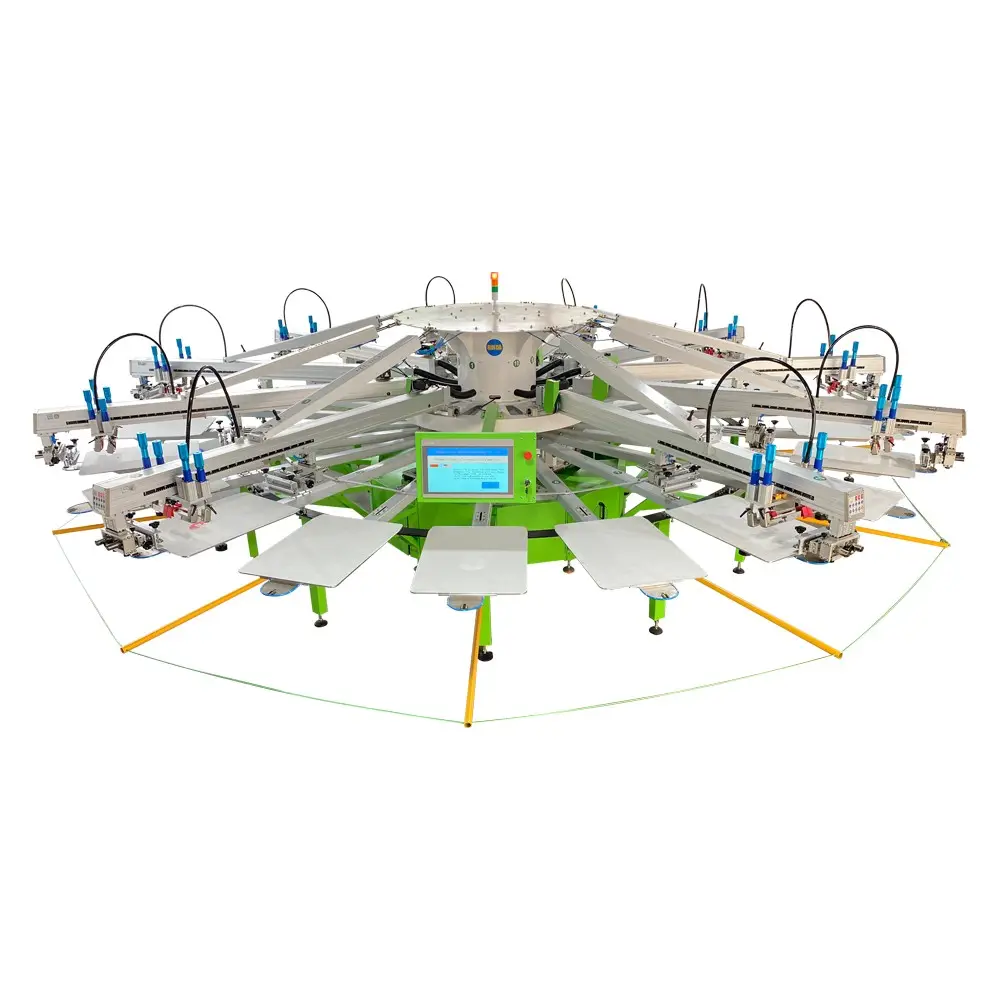

装置およびセットアップ要件

現代のスクリーン印刷作業では、版枠、スクイージ、インク、感光乳剤、硬化装置など、設備に対する大きな初期投資が必要です。プロフェッショナルなスクリーン印刷のセットアップでは、複数の色を同時に処理可能な自動または半自動の印刷機を備えることが多く、これにより生産効率が大幅に向上します。この工程には、インクの粘度、版の張力、スクイージの圧力、硬化温度などを理解し、一貫した品質を実現できる熟練したオペレーターが求められます。

温度管理はスクリーン印刷の成功において極めて重要であり、ほとんどの繊維用インクは適切な接着性と耐洗性を得るために加熱硬化を必要とします。産業用スクリーン印刷施設では通常、コンベア式乾燥機、フラッシュキュア装置、および熱プレス機に投資して、インクの確実な定着を確保しています。スクリーン印刷のセットアップは複雑であるため、小ロットの仕事は、版の準備や後片付けに要する時間と材料費の関係で経済的に採算が合わない場合があります。

デジタル印刷技術とその応用

直接衣料品印刷法

デジタル印刷は、従来のスクリーン印刷方式に伴う多くのセットアップ要件を排除することで、カスタムアパレル業界を革新しました。ガーメント直噴(DTG)印刷は、特殊なインクジェット技術を使用して水性インクを繊維素材に直接適用し、スクリーンやステンシルを必要とせずに、詳細でフルカラーのデザインを実現します。この技術により、制限なく色数を使い分けたグラデーションや写真的な要素を含む複雑なデザインを印刷することが可能となり、従来のスクリーン印刷では高額すぎるか、あるいは実現不可能であった表現が可能になりました。

デジタル方式は小ロット生産やオンデマンド製造に比類ない柔軟性を提供し、カスタマイズ製品、試作デザイン、限定生産に最適です。経済的に成立させるために最低注文数量を必要とするスクリーン印刷とは異なり、デジタル印刷では単一の注文でも効率的に対応でき、1ユニットあたりのコストも適切に維持できます。この能力により、アパレルのカスタムビジネスに新たな市場機会が広がり、ジャストインタイム生産戦略の実現も可能になりました。

昇華転写および熱転写技術

デジタル昇華転写印刷は、非スクリーン印刷技術におけるもう一つの重要な進歩であり、特にポリエステル生地やポリマーコーティング基材に効果的です。このプロセスでは、固体の染料粒子を直接気体状態に変換し、合成繊維に浸透させて耐久性があり洗濯可能なプリントを生成します。昇華法は、液体インキを必要としないこと、およびよりクリーンな製造プロセスによって環境への影響を低減できることから、スクリーン印刷方法と根本的に異なります。

熱転写用ビニール(HTV)や印刷可能な転写材は、従来のシルクスクリーン印刷に対する追加的なデジタル代替手段を提供します。これらの方法では、色付きビニールからデザインをカットしたり、転写紙に印刷した後、熱と圧力を用いて被写体に転写します。高品質なシルクスクリーン印刷ほどの耐久性には劣りますが、デジタル転写法は特殊な用途や従来のシルクスクリーン装置では処理できない素材に対して優れた結果をもたらします。

コスト分析および経済的な検討

初期投資と設置コスト

シルクスクリーン印刷とデジタル印刷の選択による財務的影響は、生産量やビジネスモデルによって大きく異なります。 印刷スクリーン スクリーン印刷は通常、初期投資としてより高額な資金が必要で、プロフェッショナル向けの多色印刷機は数万ドルもかかり、それに加えて版、インク、化学薬品、メンテナンスなどの継続的な費用が発生します。しかし、印刷単価は生産量が増えるにつれて著しく低下するため、大量注文や繰り返しのデザインにおいては好まれる選択肢となります。

デジタル印刷装置は依然として大きな投資を要しますが、小規模企業にとっては比較的参入障壁が低くなることが多いです。エントリーレベルのDTGプリンターや熱転写システムは、完全なスクリーン印刷設備に比べてはるかに低いコストで導入可能です。ただし、産業用グレードのデジタル装置は同程度の高価格になることがあります。主な利点は、版準備のコストが不要で廃棄物が削減されることにあり、デジタル方式では各印刷に必要な正確な量のインクしか使用しないためです。

生産量の経済性

生産量は、スクリーン印刷とデジタル印刷のコスト効率を根本的に決定する。従来のスクリーン印刷は注文数量が増えるほど経済的になり、損益分岐点は通常50~100点程度で発生する。これはデザインの複雑さや色数に応じて変化する。500点以上の大量生産では、生産速度が速く、単価あたりのインクコストが低いため、ほぼ常にスクリーン印刷方式が有利になる。

一方、デジタル印刷は数量に関係なく単価コストが一定であるため、小ロット注文、サンプル、および個別カスタマイズ製品に最適である。この価格構造により、大量生産ではなくカスタマイズ性や迅速な納期に重点を置いたビジネスモデルが可能になっている。デジタル方式で1点からの注文を効率的に処理できる能力によって、従来のスクリーン印刷手法では採算が取れなかったまったく新しい市場セグメントが生まれた。

品質と耐久性の比較

印刷の耐久性と洗濯耐性

品質に対する期待は、特定の用途に適した印刷方法を決定する上で極めて重要です。専門的なシルクスクリーン印刷技術は、適切に実行された場合、色の鮮やかさや構造的完全性を保ちながら何百回もの洗濯に耐える印刷物を生み出します。シルクスクリーン方式に特有の厚いインキ堆積はわずかに盛り上がった表面を作り出し、多くの顧客がこれを高品質の象徴として認識しています。シルクスクリーン印刷で一般的に使用されるプラスチソルインキは、硬化後により柔軟で耐久性のある層を形成し、生地の伸縮とともに自然に動きます。

インクの化学組成とプリンタ技術の進歩により、デジタル印刷の品質は著しく向上しましたが、耐久性はスクリーン印刷とは異なります。水性デジタルインクは通常、スクリーン印刷のインク堆積よりも繊維内部に深く浸透し、より柔らかい手触りを実現しますが、色の鮮やかさはやや劣る可能性があります。適切に前処理および硬化を行えば、現代のデジタル印刷は優れた洗濯耐性を達成できますが、極端な条件下では高品質なスクリーン印刷ほどの耐久性に及ばない場合があります。

色の正確さとデザインの複雑さ

デザインの複雑さは、スクリーン印刷とデジタル印刷の手法間の重要な差異を示しています。従来のスクリーン印刷は、実色、シンプルなグラフィック、明確な色分けを持つデザインの作成に優れています。各色ごとに別々の版が必要となるため、複雑で多色数のデザインは高価で作成に時間がかかる傾向があります。しかし、スクリーンインキの色混合能力により、正確なパントーンマッチングやメタリック、暗所で発光するといった特殊効果を実現できます。

デジタル印刷は、写真画像、グラデーション、無制限の色数を持つデザインの再現において優れています。デジタルファイルから直接印刷できるため、色分けの必要がなく、追加のセットアップ費用をかけずに迅速にデザインを変更することが可能です。デジタル方式は特定のスクリーン印刷ならではの特殊効果を再現する点で課題を抱える場合もありますが、複雑なアートワークや個別化ニーズに対して比類ない柔軟性を提供します。

環境への影響と持続可能性

化学物質の使用および廃棄物の発生

企業が持続可能性を重視するようになるにつれ、環境への配慮が印刷方法の選定にますます影響を与えています。従来のシルクスクリーン印刷では、版の洗浄、感光剤の除去、インクの廃棄などにより、大量の化学廃棄物が発生します。スクリーン枠を再利用するために必要な再生プロセスでは、環境汚染を防ぐために適切に管理しなければならない強力な化学薬品を使用します。大規模なスクリーン印刷施設は通常、クローズドループ式の水循環システムや廃棄物処理プロトコルを導入して、環境への影響を最小限に抑えています。

デジタル印刷は、特に水性インクや環境に優しい前処理液を使用する場合、化学廃棄物を大幅に削減できます。版の洗浄に使う薬品が不要になることやインクの廃棄量が少なくなることで、よりクリーンな生産工程が実現します。ただし、デジタル印刷はプリンターの運転や熱による硬化処理で電力を大量に消費するため、地域のエネルギー供給源によっては、環境への利点の一部が相殺される可能性があります。

エネルギー消費とカーボンフットプリント

印刷スクリーンとデジタル方法の間では、エネルギー使用パターンに大きな違いがあります。印刷スクリーン作業では、インクの硬化に多大なエネルギーを必要とし、通常はガス式コンベア乾燥機または電気式フラッシュキュア装置を使用します。しかし、自動化された印刷スクリーン装置では高い生産速度が可能であるため、大量生産の場合には単位あたりのエネルギー消費量が低くなることがあります。印刷スクリーンの硬化装置は熱容量が大きいため、連続運転によりエネルギー効率が向上します。

デジタル印刷のエネルギー要件は、プリンターの運転、前処理工程、および熱プレスまたは硬化処理を中心に据えています。個々の印刷工程におけるエネルギー消費量はデジタル方式の方が高い場合がありますが、セットアップに伴う廃棄物が発生しなくなることや、必要なものだけを印刷できる点により、小規模生産における全体的な環境負荷を低減できます。再生可能エネルギー源の利用可能性が高まるにつれ、デジタル印刷はカーボンフットプリントの観点からますます魅力的になっています。

市場用途および業界の傾向

商業および工業用途

異なる市場セグメントでは、特定の要件や制約に基づいて、プリントスクリーン方式とデジタル方式との間で明確に好まれる方法が異なります。プロモーション商品業界では、大量のブランド付き商品を生産するためにプリントスクリーン技術に大きく依存しており、大量注文における一貫した品質と競争力のある価格が利点です。企業用制服のサプライヤーは一般的に、正確なブランドカラーに一致させられ、着用や洗濯を繰り返しても профессионаルな外観を維持する耐久性のある印刷が可能なため、プリントスクリーン方式を好んで使用します。

アスレチックおよびパフォーマンスウェアの製造業者は、耐久性と色鮮やかさが極めて重要となるチームユニフォームやスポーツ用品に、プリントスクリーン法をよく利用します。プリントスクリーンインクは、伸縮性のあるアスレチック生地とともに柔軟に伸びてひび割れしないため、この方法はスポーツウェア用途に最適です。パンチング印刷、ゲル印刷、メタリック加工などの特殊プリントスクリーン技術は、独自の質感や外観が重視されるファッションおよびストリートウェア市場で依然として人気があります。

新興市場の動向と機会

デジタル印刷の採用は、従来はスクリーン印刷が主流であった市場においても拡大を続けており、その背景には消費者のカスタマイズ志向と迅速な納品に対する需要がある。オンデマンド印刷サービスはデジタル技術を活用して在庫リスクなしに無限のデザイン選択肢を提供し、従来のスクリーン印刷手法では実現不可能だった新たなビジネスモデルを生み出している。電子商取引やソーシャルメディアマーケティングの台頭により、少量のカスタム製品に対する需要が高まっており、このような需要に対してデジタル印刷方式は効率的に対応できる。

印刷スクリーンとデジタル技術を組み合わせたハイブリッド方式は、装置メーカーが統合されたソリューションを開発するにつれて、その人気が高まっています。これらのシステムでは、ベースカラーにスクリーン印刷方式を用い、詳細な要素にはデジタル印刷を使用することで、両技術の強みを最適化します。このような革新により、将来の印刷作業は特定の方法のみを選択するのではなく、多様な顧客ニーズに効率的に対応するために複数の技術を統合する可能性があることを示しています。

技術の統合と今後の開発

自動化と生産効率

現代のスクリーン印刷装置はますますデジタル制御や自動化機能を取り入れており、従来のスクリーン印刷とデジタル印刷のアプローチを橋渡ししています。コンピュータ制御のスクリーン印刷機は、製造工程中に登録位置、スクイージ圧力、インク流量を自動で調整でき、一貫した品質を維持できます。こうした進歩により、人的労働の負担が軽減され、人為的ミスが最小限に抑えられる一方で、スクリーン印刷技術本来の利点が保たれます。

デジタル印刷は、プリントヘッド技術、インクの配合、ソフトウェア統合の進化により、継続的に発展しています。高度なカラーマネジメントシステムにより複数のプリンター間で一貫した出力が保証され、自動化された前処理および硬化システムによって手動による介入の必要性が低減されています。人工知能および機械学習アルゴリズムの統合により、予知保全や品質最適化が可能となり、デジタル印刷の信頼性と効率がさらに向上しています。

材料科学およびインク開発

インク化学における継続的な研究開発により、より耐久性が高く、環境にやさしく、多用途な製品の開発を通じて、スクリーン印刷およびデジタル印刷の両分野が恩恵を受けています。新しいスクリーン印刷用インクシステムは、優れた不透明性と洗濯耐性を維持しつつ、スポーツウェア向けの伸縮性を向上させています。抗菌性、水分拡散性、温度応答性を持つ特殊スクリーンインクは、応用範囲をさらに広げています。

デジタルインクの開発は、デジタル方式が持つソフトな風合いと高精細再現性を維持しながら、スクリーン印刷に匹敵する耐久性の実現を目指しています。ナノ色素技術やポリマー強化配合は、デジタル印刷とスクリーン印刷の間にある耐久性の差を縮める可能性を秘めています。これらの進歩により、将来的には印刷方式間の妥協が不要になり、経済性や生産効率に基づいた純粋な選択が可能になるかもしれません。

よくある質問

小ロットの注文の場合、どちらの印刷方法がコスト効果が高いですか?

デジタル印刷は、50点未満の小ロット注文に対して一般的にコスト効果が高いです。これは、版のセットアップ費用がかからず、単品生産を効率的に行えるためです。一方、シルクスクリーン印刷は色ごとに多くの準備時間と材料を必要とするため、大量の製品で費用を割り勘できない小ロットでは、1点あたりのセットアップコストが高くなりがちです。

両者の印刷方法における印刷品質と耐久性の違いはどうですか?

シルクスクリーン印刷は、特に濃色やシンプルなデザインにおいて、より耐久性が高く、洗濯耐性や色の鮮やかさに優れています。一方、デジタル印刷は細部の再現性に優れ、カラー表現も無制限ですが、やや耐久性に劣る場合があります。しかし、最近のデジタルインクは耐久性が大幅に向上しており、適切に処理されれば、どちらの方法もほとんどの用途に十分対応できます。

それぞれの印刷方法にはどのような環境への影響がありますか?

デジタル印刷は通常、化学廃棄物を少なく抑え、インクの使用量をより正確に制御できるため、小ロット生産における環境への影響を軽減します。一方、スクリーン印刷は版の洗浄や準備過程でより多くの化学廃棄物を発生させますが、大量生産ではエネルギー効率が高くなる可能性があります。両方の方法とも、適切な廃棄物管理とエネルギー効率化の取り組みを実施すれば、環境に配慮した運用が可能です。

両方の方法を同じ生産施設内で併用することは可能ですか?

はい、多くの成功している印刷事業では、異なる市場セグメントや注文形態に対応するために、スクリーン印刷とデジタル印刷の両方を効果的に活用しています。このハイブリッド方式により、大ロットの注文にはスクリーン印刷を、小ロットやサンプル、複雑なデザインにはデジタル印刷を使うことで、生産効率を最適化できます。また、両技術を単一の統合システム内で組み合わせた高度な装置も存在します。