De wereld van op maat gemaakte kleding en promotionele producten heeft zich de afgelopen decennia sterk ontwikkeld, waarbij printscherm technieken die bepaalde marktsegmenten blijven domineren, terwijl digitale druktechnologieën snel terrein winnen. Het begrijpen van de fundamentele verschillen tussen deze twee drukmethoden is cruciaal voor ondernemers, fabrikanten en zakenlieden die geïnformeerde beslissingen willen nemen over hun productieprocessen. De keuze tussen zeefdrukmethode en digitale alternatieven kan aanzienlijk invloed hebben op productiekosten, kwaliteitsresultaten en operationele efficiëntie.

Inzicht in de basisprincipes van zeefdruk

Het traditionele zeefdrukproces

Zeefdruktechnologie vertegenwoordigt een van de oudste en meest betrouwbare methoden voor het overbrengen van ontwerpen op verschillende materialen, met name textiel. Dit proces omvat het maken van een stencil, bekend als een zeef, waardoor inkt wordt geperst op het doelmaterialen met behulp van een rakel. De zeefdrukmethode vereist zorgvuldige voorbereiding van gaaszeven, meestal gemaakt van polyester of nylon, die worden uitgerekt over frames en bedekt met een lichtgevoelige emulsie. Wanneer belicht via een filmpositief van het gewenste ontwerp, verhardt de emulsie overal behalve daar waar het ontwerp het licht blokkeert, waardoor open gebieden ontstaan waar de inkt doorheen kan stromen.

De traditionele zeefdrukmethode onderscheidt zich door levendige, duurzame bedrukkingen met uitstekende kleuropaktheid en levensduur. Elk kleurtje in het ontwerp vereist een apart scherm, waardoor deze methode bijzonder kosteneffectief is voor grote oplagen, waarbij de instelkosten over veel eenheden kunnen worden gespreid. De dikke inktlagen die worden bereikt met behulp van zeefdruktechnieken zorgen voor bedrukkingen die vele wasbeurten kunnen weerstaan terwijl ze hun oorspronkelijke uiterlijk en gevoel behouden.

Benodigdheden voor apparatuur en opzet

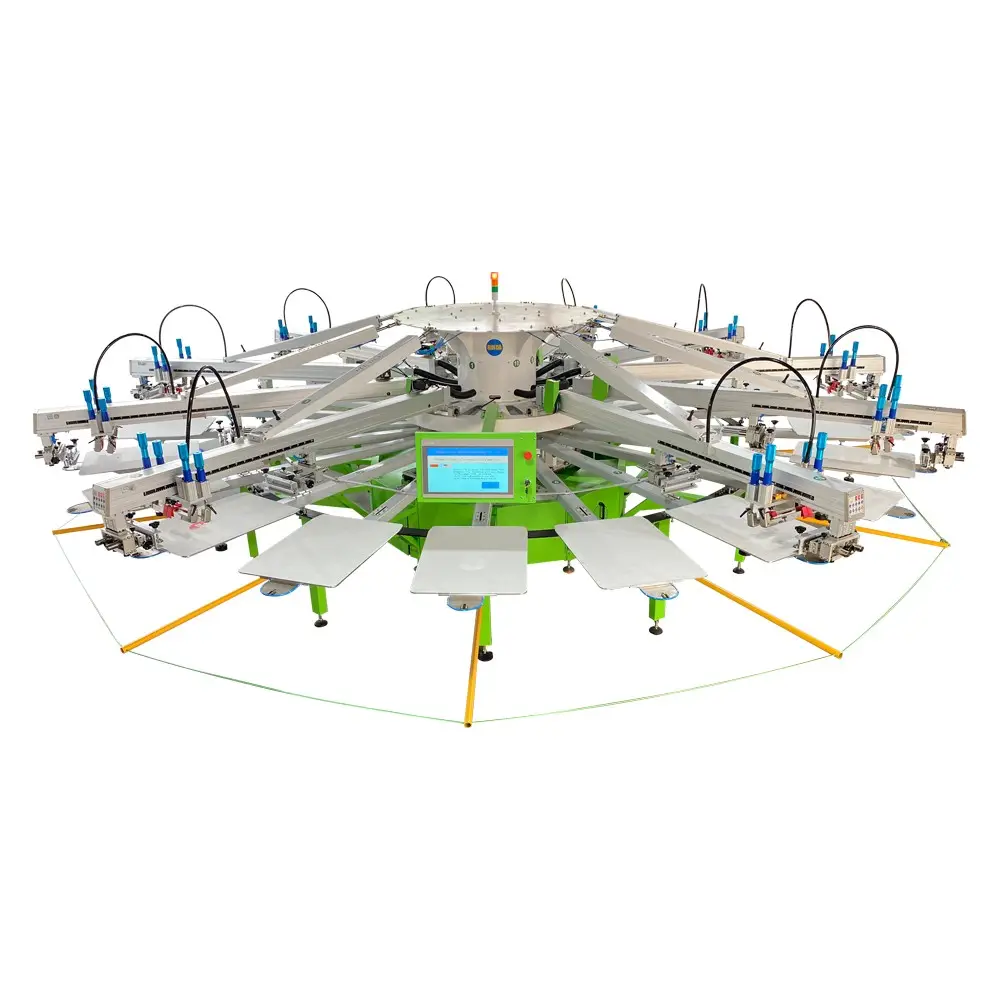

Moderne zeefdrukbewerkingen vereisen een forse initiële investering in apparatuur, inclusief zeeframes, rakels, inkt, emulsiechemicaliën en aardsystemen. Professionele zeefdrukopstellingen beschikken vaak over automatische of semi-automatische persen die tegelijkertijd meerdere kleuren kunnen verwerken, wat de productie-efficiëntie aanzienlijk verhoogt. Het proces vereist ervaren operators die begrip hebben van inktviscositeit, zeefspanning, rakedruk en aartemperaturen om consistente resultaten te behalen.

Temperatuurregeling speelt een cruciale rol bij het succes van zeefdruk, omdat de meeste textielinkten warmteverharding vereisen om goede hechting en wasbestendigheid te bereiken. Industriële zeefdrukinrichtingen investeren doorgaans in transportdrogers, flash-verhardingsunits en thermopressen om een correcte inktfixatie te garanderen. De complexiteit van de zeefdrukopzet betekent dat kleinere opdrachten economisch niet haalbaar kunnen zijn vanwege de tijd en materialen die nodig zijn voor het voorbereiden en schoonmaken van de zeven.

Digitale Druktechnologieën en Toepassingen

Direct-op-kleding Drukmethode

Digital printen heeft de industrie van op maat gemaakte kleding revolutionair veranderd doordat veel instelvereisten die gepaard gaan met traditionele zeefdrukmethode zijn geëlimineerd. Direct-to-garment (DTG) printen maakt gebruik van gespecialiseerde inkjettechnologie om watergebaseerde inkt rechtstreeks op textielvezels aan te brengen, waardoor gedetailleerde, full-color ontwerpen kunnen worden gecreëerd zonder behoefte aan schermen of sjablonen. Deze technologie stelt bedrijven in staat complexe ontwerpen af te drukken met onbeperkte kleuren, overgangen en fotorealistische elementen die prohibitief duur zouden zijn of onmogelijk te realiseren via conventionele zeefdrukmethode.

De digitale aanpak biedt ongeëvenaarde flexibiliteit voor productie in kleine oplagen en op-eis fabricage, waardoor het ideaal is voor gepersonaliseerde producten, testontwerpen en beperkte oplagen. In tegenstelling tot zeefdrukmethode die een minimumaantal vereisen om economisch levensvatbaar te zijn, kan digitaal afdrukken efficiënt omgaan met eenmalige bestellingen terwijl de kosten per stuk redelijk blijven. Deze mogelijkheid heeft nieuwe marktkansen geopend voor bedrijven in kleding op maat en stelt hen in staat om just-in-time productiestrategieën toe te passen.

Sublimatie- en thermotransfertechnologieën

Digitale sublimatiedruk is een andere belangrijke vooruitgang binnen de niet-schermgedrukte technologieën, met name effectief voor polyesterstoffen en polymeercoatings. Dit proces zet vaste kleurstofdeeltjes direct om in gasvorm, waardoor ze synthetische vezels kunnen doordringen en permanente, wasbare afdrukken kunnen creëren. Sublimatie verschilt fundamenteel van schermgedrukte methoden doordat het gebruik van natte inkt wordt geëlimineerd en de milieubelasting wordt verlaagd dankzij schonere productieprocessen.

Heat transfer vinyl (HTV) en printbare transmateriaal bieden extra digitale alternatieven voor traditionele zeefdrukanwendingen. Deze methoden houden in dat ontwerpen worden gesneden uit gekleurd vinyl of worden afgedrukt op transpapier, die vervolgens met hitte en druk worden aangebracht. Hoewel ze niet zo duurzaam zijn als kwalitatief hoogwaardig zeefdrukwerk, leveren digitale transmethoden uitstekende resultaten op voor gespecialiseerde toepassingen en materialen die niet kunnen worden verwerkt met conventionele zeefdrukmachines.

Kostenanalyse en economische overwegingen

Initiële investering en installatiekosten

De financiële gevolgen van de keuze tussen zeefdruk en digitale drukmethoden verschillen sterk, afhankelijk van productievolume en bedrijfsmodel. Printscherm apparatuur vereist doorgaans een hogere initiële investering, waarbij professionele meerkleurenperssen tienduizenden dollars kosten, plus voortdurende kosten voor zeven, inkt, chemicaliën en onderhoud. De kosten per eenheid bij zeefdrukproductie nemen echter sterk af bij grotere oplagen, waardoor het de voorkeur geniet voor grote bestellingen en herhalende ontwerpen.

Digitale printapparatuur vereist, hoewel nog steeds een aanzienlijke investering, vaak een lagere instapdrempel voor kleine bedrijven. Instapmodellen van DTG-printers en warmte-overdrachtsystemen zijn aanzienlijk goedkoper dan volledige zeefdrukinstallaties, hoewel industriële digitale apparatuur even duur kan zijn. Het belangrijkste voordeel is dat de kosten voor zeefvoorbereiding worden geëlimineerd en verspilling wordt verminderd, omdat digitale methoden precies de hoeveelheid inkt gebruiken die nodig is voor elke afdruk.

Economie van productievolume

De productieomvang bepaalt fundamenteel de kosteneffectiviteit van zeefdruk vergeleken met digitale methoden. Traditionele zeefdruk wordt steeds voordeliger naarmate de bestelhoeveelheden toenemen, waarbij het break-evenpunt doorgaans ligt rond de 50 tot 100 stuks, afhankelijk van de ontwerpproductiecomplexiteit en het aantal kleuren. Grote oplagen van 500 stuks of meer gunnen vrijwel altijd de voorkeur aan zeefdruk vanwege de hogere productiesnelheid en lagere inktkosten per stuk.

Digitale print daarentegen houdt constante kosten per eenheid, ongeacht de hoeveelheid, waardoor het ideaal is voor kleine orders, monsters en gepersonaliseerde producten. Deze prijsstructuur maakt businessmodellen mogelijk die gericht zijn op personalisatie en snelle doorlooptijden in plaats van massaproductie. De mogelijkheid om via digitale methoden efficiënt opdrachten van één stuk te verwerken, heeft volledig nieuwe marktsegmenten gecreëerd die met traditionele zeefdrukmethoden niet rendabel zouden zijn.

Vergelijking van kwaliteit en duurzaamheid

Levensduur van de bedrukking en wasbestendigheid

Kwaliteitverwachtingen spelen een cruciale rol bij het bepalen van de geschikte bedrukkingstechniek voor specifieke toepassingen. Professionele zeefdruktechnieken, wanneer correct uitgevoerd, produceren bedrukkingen die honderden wasbeurten kunnen doorstaan terwijl ze hun kleurintensiteit en structurele integriteit behouden. De karakteristieke dikke inktlagen van zeefdruktechnieken creëren een licht verhoogd oppervlak dat veel klanten associëren met premiumkwaliteit. Plastisollacken, veelgebruikt bij zeefdruktoepassingen, harden tot flexibele, duurzame lagen die natuurlijk meebewegen bij uitrekking van de stof.

De kwaliteit van digitale afdrukken is sterk verbeterd dankzij vooruitgang in inktchemie en printertechnologie, hoewel de duurzaamheid verschilt van resultaten met zeefdruk. Watergebaseerde digitale inkt dringt doorgaans dieper door in textielvezels dan zeefdrukafzettingen, waardoor een zachter aanvoelend effect ontstaat, maar mogelijk met minder intense kleurverzadiging. Moderne digitale afdrukken kunnen uitstekende wasweerstand bereiken wanneer zij goed zijn voorbehandeld en uitgehard, hoewel ze onder extreme omstandigheden mogelijk niet de levensduur halen van hoogwaardige zeefdrukwerk.

Kleuraccuratesse en ontwerpproductiviteit

Ontwerpproblematiek vormt een belangrijk onderscheidend kenmerk tussen zeefdruk en digitale methoden. Traditionele zeefdruk is uitstekend geschikt voor het produceren van effen kleuren, eenvoudige graphics en ontwerpen met duidelijke kleurscheidingen. Elke kleur vereist een apart scherm, waardoor complexe, veelkleurige ontwerpen duur en tijdrovend zijn om te produceren. De mogelijkheden voor het mengen van zeefdrukinkten zorgen echter voor nauwkeurige Pantone-kleurmaching en speciale effecten zoals metallic of in-het-donker-gloeiende afdrukken.

Digitaal afdrukken blinkt uit bij het reproduceren van fotografische beelden, overgangen en ontwerpen met onbeperkt aantal kleuren. De mogelijkheid om rechtstreeks vanuit digitale bestanden af te drukken, elimineert de noodzaak van kleurscheiding en stelt snelle ontwerpwijzigingen mogelijk zonder extra opzetkosten. Hoewel digitale methoden moeite kunnen hebben met het evenaren van bepaalde speciale zeefdrukeffecten, bieden zij ongeëvenaarde flexibiliteit voor complexe artwork en personalisatiebehoeften.

Milieubelasting en duurzaamheid

Chemisch gebruik en afvalproductie

Milieuoogmerken beïnvloeden steeds vaker de keuze van de bedrukkingstechniek, aangezien bedrijven duurzaamheid hoog in het vaandel hebben. Bij traditionele zeefdrukbewerkingen ontstaat aanzienlijk chemisch afval door het schoonmaken van zeefdrukframes, het verwijderen van emulsie en het lozen van inkt. Het hergebruik van zeefdrukframes vereist een reinigingsproces met agressieve chemicaliën, die zorgvuldig moeten worden beheerd om milieuverontreiniging te voorkomen. Grote zeefdrukinstallaties implementeren doorgaans gesloten watertalen en afvalbehandelingsprotocollen om het milieueffect tot een minimum te beperken.

Digitaal drukken veroorzaakt over het algemeen minder chemisch afval, met name wanneer watergedragen inkten en milieuvriendelijke voorbehandelingsoplossingen worden gebruikt. De eliminatie van reinigingschemicaliën voor zeefdrukframes en verminderd inktverlies dragen bij aan schonere productieprocessen. Digitaal drukken is echter sterk afhankelijk van elektriciteit voor de werking van de printers en het warmte-uitdraaien, waardoor onder bepaalde omstandigheden — afhankelijk van de lokale energiebronnen — een deel van de milieuvorderingen weer teniet kan worden gedaan.

Energieverbruik en koolstofvoetafdruk

Het energieverbruik verschilt aanzienlijk tussen zeefdruk- en digitale methoden. Zeefdrukoperaties vereisen veel energie voor het uitharden van inkt, meestal met behulp van op gas gestookte transportbanddrogers of elektrische flitsdroogeenheden. De hoge productiesnelheden die haalbaar zijn met geautomatiseerde zeefdrukapparatuur kunnen echter leiden tot een lager energieverbruik per eenheid bij grote oplagen. Vanwege de thermische massa van de zeefdruk-uithardingsapparatuur neemt de energie-efficiëntie toe bij continu gebruik.

De energiebehoeften voor digitaal afdrukken draaien voornamelijk om de bediening van de printer, voorbehandelingsprocessen en het verwarmen of uitharden door middel van een warmtepers. Hoewel het individuele energieverbruik per afdruk hoger kan zijn bij digitale methoden, kan de weglating van instelafval en de mogelijkheid om alleen te printen wat nodig is, de algehele milieu-impact voor kleinschalige productie verminderen. De toenemende beschikbaarheid van hernieuwbare energiebronnen maakt digitaal afdrukken steeds aantrekkelijker vanuit het oogpunt van koolstofvoetafdruk.

Markttoepassingen en sectorvoorkeuren

Commerciële en Industriële Toepassingen

Verschillende marktsegmenten tonen duidelijke voorkeuren voor zeefdruk versus digitale methoden, afhankelijk van specifieke eisen en beperkingen. De sector van promotieartikelen is sterk afhankelijk van zeefdruktechnieken voor de productie van grote hoeveelheden branded merchandise, waarbij wordt geprofiteerd van consistente kwaliteit en concurrerende prijzen voor groothandelsbestellingen. Leveranciers van bedrijfskleding geven over het algemeen de voorkeur aan zeefdrukmethoden vanwege de mogelijkheid om exacte merkkleuren te matchen en duurzame bedrukkingen te produceren die hun professionele uitstraling behouden bij intensief dragen en wassen.

Fabrikanten van sport- en functionele kleding gebruiken vaak zeefdrukmethode voor teamuniforms en sportartikelen, waarbij duurzaamheid en kleurintensiteit van groot belang zijn. De mogelijkheid van zeefdrukinkten om mee te buigen met sportstoffen zonder te barsten, maakt deze methode ideaal voor sportkleding. Specialisatie-technieken in zeefdruk zoals pufdruk, geeldruk en metallische effecten blijven populair op de mode- en streetwearmarkten, waar unieke texturen en uitstraling worden gewaardeerd.

Opkomende markttrends en kansen

De toepassing van digitaal printen blijft groeien in markten die traditioneel worden gedomineerd door zeefdrukmethoden, aangedreven door de consumentenvraag naar personalisatie en snelle uitvoering. Print-on-demanddiensten maken gebruik van digitale technologie om onbeperkte ontwerpopties aan te bieden zonder voorraadrisk, waardoor nieuwe businessmodellen mogelijk worden die met traditionele zeefdrukmethoden onhaalbaar zijn. De opkomst van e-commerce en social media marketing heeft de vraag doen toenemen naar kleine oplages van op maat gemaakte producten, die efficiënt kunnen worden vervaardigd met digitale methoden.

Hybride aanpakken die zeefdruk- en digitale technologieën combineren, worden steeds populairder naarmate fabrikanten geïntegreerde oplossingen ontwikkelen. Deze systemen kunnen zeefdruk gebruiken voor basiskleuren en digitale druk voor gedetailleerde elementen, waardoor de voordelen van beide technologieën optimaal worden benut. Dergelijke innovaties wijzen erop dat toekomstige bedrijven bij het printen niet langer uitsluitend hoeven te kiezen tussen methoden, maar meerdere technologieën integreren om op efficiënte wijze aan uiteenlopende klantbehoeften te voldoen.

Technologie-integratie en toekomstige ontwikkelingen

Automatisering en Productieëfficiëntie

Moderne zeefdrukapparatuur wordt steeds vaker uitgerust met digitale besturingen en automatiseringsfuncties die een brug slaan tussen traditionele en digitale druktechnieken. Computerbestuurde zeefdrukpersen kunnen automatisch de registerinstelling, rakelpressie en inktstroom aanpassen om tijdens productielopen een constante kwaliteit te garanderen. Deze verbeteringen verlagen de arbeidskosten en minimaliseren menselijke fouten, terwijl de fundamentele voordelen van zeefdruktechnologie behouden blijven.

Digital printen blijft zich ontwikkelen dankzij verbeteringen in printkop-technologie, inktformuleringen en software-integratie. Geavanceerde kleurbeheersystemen zorgen voor een consistente uitvoer over meerdere printers, terwijl geautomatiseerde voorbehandelings- en uithardingsystemen de noodzaak voor handmatige tussenkomst verminderen. De integratie van kunstmatige intelligentie en machine learning-algoritmen maakt voorspellend onderhoud en kwaliteitsoptimalisatie mogelijk, wat de betrouwbaarheid en efficiëntie van digital printen verder verbetert.

Materiaalkunde en inktontwikkeling

Lopend onderzoek naar inktchemie profiteert zowel van zeefdruk- als digitale toepassingen door de ontwikkeling van duurzamere, milieuvriendelijkere en veelzijdigere samenstellingen. Nieuwe zeefdrukinktsystemen bieden een betere rekbaarheid voor sportkleding, terwijl ze uitstekende dekking en wasbestendigheid behouden. Specialisatie in zeefdrukinkten met antimicrobiële eigenschappen, vochtafvoerende capaciteiten en temperatuurgevoelige kenmerken breidt de toepassingsmogelijkheden uit.

De ontwikkeling van digitale inkt richt zich op het bereiken van een zeefdrukachtige duurzaamheid, terwijl het zachte aanvoelingsgevoel en de hoge detailweergave van digitale methoden behouden blijven. Nano-pigmenttechnologieën en polymeerversterkte samenstellingen beloven de kloof in duurzaamheid tussen digitale en zeefdrukmethoden te verkleinen. Deze vooruitgang kan uiteindelijk de afwegingen tussen drukmethoden elimineren, waardoor keuze puur kan worden gebaseerd op economische en productie-efficiëntieoverwegingen.

Veelgestelde vragen

Welke printmethode is kosteneffectiever voor kleine bestellingen?

Digitaal afdrukken is meestal kosteneffectiever voor kleine bestellingen onder de 50 stuks, omdat het instelkosten voor zeefdruk elimineert en efficiënte productie per stuk mogelijk maakt. Zeefdrukmethoden vereisen veel insteltijd en materialen per kleur, waardoor kleine bestellingen duur zijn vanwege hoge eenheidsinstelkosten die niet over veel stuks kunnen worden gespreid.

Hoe verhouden printkwaliteit en duurzaamheid zich tussen de twee methoden?

Zeefdruk levert over het algemeen duurzamere prints op met betere wasweerstand en levendigere kleuren, vooral bij effen kleuren en eenvoudige ontwerpen. Digitaal afdrukken biedt superieure detailweergave en onbeperkte kleurmogelijkheden, maar kan iets minder duurzaam zijn. Moderne digitale inkt heeft de duurzaamheid sterk verbeterd, waardoor beide methoden geschikt zijn voor de meeste toepassingen wanneer zij goed worden verwerkt.

Wat zijn de milieu-implicaties van elk printproces?

Digitale printtechnieken genereren doorgaans minder chemisch afval en maken een nauwkeuriger inktgebruik mogelijk, waardoor de milieu-impact voor kleine oplagen wordt verkleind. Zeefdrukbewerkingen produceren meer chemisch afval door het schoonmaken en voorbereiden van zeven, maar kunnen energie-efficiënter zijn bij productie in grote volumes. Beide methoden kunnen milieubewust worden toegepast wanneer juiste afvalbeheerpraktijken en energie-efficiëntie worden nagestreefd.

Kunnen beide methoden samen in dezelfde productiefaciliteit worden gebruikt?

Ja, veel succesvolle drukkerijen gebruiken zowel zeefdruk als digitale methoden om verschillende marktsegmenten en ordertypes effectief te bedienen. Deze hybride aanpak stelt bedrijven in staat de productie-efficiëntie te optimaliseren door zeefdruk te gebruiken voor grote oplagen en digitale methoden voor kleine series, samples en complexe ontwerpen. Sommige geavanceerde apparaten combineren zelfs beide technologieën in één geïntegreerd systeem.

Inhoudsopgave

- Inzicht in de basisprincipes van zeefdruk

- Digitale Druktechnologieën en Toepassingen

- Kostenanalyse en economische overwegingen

- Vergelijking van kwaliteit en duurzaamheid

- Milieubelasting en duurzaamheid

- Markttoepassingen en sectorvoorkeuren

- Technologie-integratie en toekomstige ontwikkelingen

- Veelgestelde vragen