Die Welt der individuellen Bekleidung und Werbeartikel hat sich in den letzten Jahrzehnten dramatisch weiterentwickelt, wobei druckbildschirm verfahren bestimmte Marktsegmente weiterhin dominieren, während digitale Drucktechnologien rasch an Bedeutung gewinnen. Das Verständnis der grundlegenden Unterschiede zwischen diesen beiden Druckmethoden ist entscheidend für Unternehmer, Hersteller und Geschäftsleute, die fundierte Entscheidungen über ihre Produktionsprozesse treffen möchten. Die Wahl zwischen Siebdruckverfahren und digitalen Alternativen kann die Produktionskosten, die Qualitätsergebnisse und die betriebliche Effizienz erheblich beeinflussen.

Grundlagen des Siebdrucks verstehen

Der traditionelle Drucksieb-Prozess

Die Siebdrucktechnologie stellt eine der ältesten und zuverlässigsten Methoden dar, um Designs auf verschiedene Materialien, insbesondere Textilien, zu übertragen. Bei diesem Verfahren wird eine Schablone erstellt, die als Sieb bezeichnet wird, durch die mit einem Rakel Tinte auf das Zielmaterial gedrückt wird. Das Siebdruckverfahren erfordert eine sorgfältige Vorbereitung von Maschensieben, die typischerweise aus Polyester oder Nylon bestehen, über Rahmen gespannt werden und mit einer lichtempfindlichen Emulsion beschichtet werden. Wenn sie durch eine Filmpositive des gewünschten Designs hindurch Licht ausgesetzt werden, härtet die Emulsion überall aus, außer dort, wo das Design das Licht blockiert; so entstehen offene Stellen, durch die die Tinte hindurchtreten kann.

Die traditionelle Siebdruckmethode zeichnet sich durch lebendige, langlebige Drucke mit hervorragender Farbdeckkraft und Langlebigkeit aus. Jede Farbe im Design erfordert einen separaten Schirm, wodurch dieses Verfahren besonders kostengünstig für große Auflagen ist, bei denen sich die Rüstkosten auf viele Einheiten verteilen lassen. Die dicken Farbaufträge, die mit Siebdruckverfahren erreicht werden, führen zu Drucken, die zahlreiche Waschzyklen überstehen, ohne ihr ursprüngliches Aussehen und Haptik einzubüßen.

Anforderungen an Ausrüstung und Aufbau

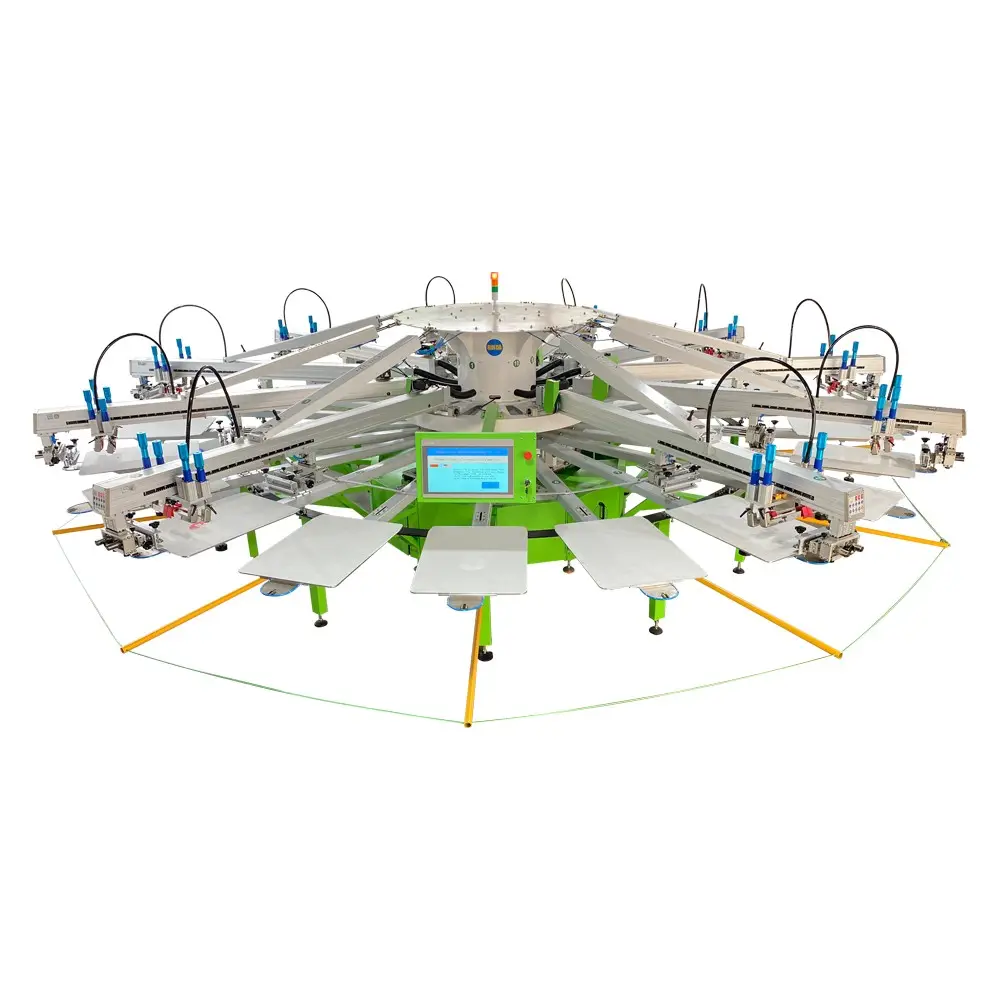

Moderne Siebdruckanlagen erfordern erhebliche Anfangsinvestitionen in Ausrüstung, einschließlich Siebdruckrahmen, Rakeln, Farben, Emulsionschemikalien und Aushärtungssysteme. Professionelle Siebdruckanlagen verfügen oft über automatische oder halbautomatische Pressen, die mehrere Farben gleichzeitig verarbeiten können, wodurch die Produktionseffizienz deutlich gesteigert wird. Das Verfahren erfordert geschulte Bediener, die sich mit Farbviskosität, Siebspannung, Rakelpressung und Aushärmetemperaturen auskennen, um konsistente Ergebnisse zu erzielen.

Die Temperaturregelung spielt eine entscheidende Rolle beim Siebdruck, da die meisten Textilfarben eine thermische Aushärtung benötigen, um eine ordnungsgemäße Haftung und Waschbeständigkeit zu erreichen. Industrielle Siebdruckanlagen investieren typischerweise in Bandtrockner, Flash-Curing-Einheiten und Heißpressen, um eine sichere Fixierung der Farbe zu gewährleisten. Die Komplexität der Siebdruckeinrichtung bedeutet, dass kleinere Aufträge aufgrund des Zeitaufwands und der Materialkosten für die Vorbereitung und Reinigung der Siebe wirtschaftlich nicht sinnvoll sein können.

Digitale Drucktechnologien und Anwendungen

Direkt-auf-Textil-Druckverfahren

Der Digitaldruck hat die Branche für maßgeschneiderte Bekleidung revolutioniert, da er viele der Vorbereitungsanforderungen eliminiert, die mit herkömmlichen Siebdruckverfahren verbunden sind. Der Direkt-zum-Bekleidungsstück-Druck (DTG) verwendet spezielle Tintenstrahltechnologie, um wasserbasierte Farben direkt auf textile Fasern aufzutragen, wodurch detaillierte, mehrfarbige Designs ohne den Einsatz von Schablonen oder Sieben entstehen. Diese Technologie ermöglicht das Bedrucken komplexer Designs mit unbegrenzten Farben, Farbverläufen und fotorealistischen Elementen, die mit herkömmlichen Siebdruckverfahren prohibitiv teuer oder gar nicht realisierbar wären.

Der digitale Ansatz bietet eine beispiellose Flexibilität für die Kleinserienproduktion und die Fertigung auf Abruf, wodurch er sich ideal für personalisierte Produkte, Testdesigns und limitierte Auflagen eignet. Im Gegensatz zu Siebdruckverfahren, die Mindestmengen benötigen, um wirtschaftlich rentabel zu sein, kann der Digitaldruck effizient auch Einzelanfertigungen verarbeiten, während gleichzeitig angemessene Stückkosten beibehalten werden. Diese Fähigkeit hat neue Marktmöglichkeiten für Unternehmen im Bereich individueller Bekleidung erschlossen und Just-in-Time-Produktionsstrategien ermöglicht.

Sublimations- und Wärmeübertragungstechnologien

Der digitale Sublimationsdruck stellt eine weitere bedeutende Weiterentwicklung bei den drucktechnischen Verfahren ohne Siebdruck dar, insbesondere effektiv für Polyesterstoffe und polymerbeschichtete Trägermaterialien. Bei diesem Verfahren werden feste Farbstoffpartikel direkt in die Gasphase umgewandelt, wodurch sie in synthetische Fasern eindringen und dauerhafte, waschbeständige Drucke erzeugen können. Die Sublimation unterscheidet sich grundlegend von Siebdruckverfahren, da sie auf nasse Farben verzichtet und durch sauberere Produktionsprozesse die Umweltbelastung verringert.

Transferfolien (HTV) und bedruckbare Transfermaterialien bieten zusätzliche digitale Alternativen zu herkömmlichen Siebdruckverfahren. Bei diesen Methoden werden Designs aus farbigen Folien geschnitten oder auf Transferpapiere gedruckt, die anschließend mittels Hitze und Druck aufgebracht werden. Obwohl sie nicht die Haltbarkeit eines hochwertigen Siebdrucks erreichen, liefern digitale Transfermethoden hervorragende Ergebnisse für spezielle Anwendungen und Materialien, die nicht mit herkömmlichen Siebdruckanlagen verarbeitet werden können.

Kostenanalyse und wirtschaftliche Überlegungen

Kosten für die Erstinvestition und die Einrichtung

Die finanziellen Auswirkungen bei der Wahl zwischen Siebdruck und digitalen Druckverfahren unterscheiden sich erheblich je nach Produktionsvolumen und Geschäftsmodell. Druckbildschirm ausrüstung erfordert in der Regel eine höhere anfängliche Kapitalinvestition, wobei professionelle Mehrfarbenpressen zehntausende Dollar kosten, zusätzlich zu laufenden Kosten für Siebe, Farben, Chemikalien und Wartung. Die Stückkosten im Siebdruckverfahren sinken jedoch deutlich mit steigendem Volumen, wodurch es zur bevorzugten Wahl bei großen Aufträgen und wiederholten Motiven wird.

Digitaldruckausrüstung stellt zwar weiterhin eine erhebliche Investition dar, bietet aber oft eine geringere Markteintrittsbarriere für kleine Unternehmen. Einstiegs-Drucker für Direkttextildruck (DTG) und Wärmetransfersysteme können deutlich günstiger erworben werden als komplette Siebdruckanlagen, obwohl industrietaugliche digitale Geräte genauso kostspielig sein können. Der entscheidende Vorteil liegt in den entfallenden Kosten für die Siebherstellung und reduzierten Abfällen, da digitale Verfahren nur genau die Menge an Tinte verbrauchen, die für jeden Druck benötigt wird.

Kosteneffekte bei der Produktionsmenge

Die Produktionsmenge bestimmt grundlegend die Wirtschaftlichkeit von Siebdruck im Vergleich zu digitalen Verfahren. Der traditionelle Siebdruck wird mit zunehmender Auflagenhöhe immer kostengünstiger, wobei die Gewinnschwelle je nach Designkomplexität und Farbanzahl typischerweise bei etwa 50 bis 100 Stück liegt. Große Auflagen ab 500 Stück bevorzugen nahezu ausnahmslos Siebdruckverfahren aufgrund der höheren Produktionsgeschwindigkeit und niedrigeren Tintenkosten pro Einheit.

Umgekehrt bleiben die Kosten pro Einheit beim Digitaldruck unabhängig von der Stückzahl konstant, was ihn ideal für kleine Bestellungen, Muster und personalisierte Produkte macht. Diese Preistruktur ermöglicht Geschäftsmodelle, die auf Individualisierung und schnelle Lieferzeiten statt auf Massenproduktion ausgerichtet sind. Die Fähigkeit, Einzelstückbestellungen über digitale Verfahren effizient abzuwickeln, hat völlig neue Marktsegmente erschlossen, die mit traditionellen Siebdruckverfahren unwirtschaftlich wären.

Qualitäts- und Haltbarkeitsvergleiche

Haltbarkeit des Drucks und Waschbeständigkeit

Qualitätserwartungen spielen eine entscheidende Rolle bei der Auswahl des geeigneten Druckverfahrens für bestimmte Anwendungen. Professionelle Siebdrucktechniken erzeugen, wenn sie richtig ausgeführt werden, Drucke, die Hunderte von Waschzyklen überstehen, während sie Farbbrillanz und strukturelle Integrität bewahren. Die charakteristisch dicken Tintenschichten des Siebdrucks erzeugen eine leicht erhabene Oberfläche, die viele Kunden mit Premium-Qualität assoziieren. In der Regel bei Siebdruckanwendungen verwendete Plastisols trocknen zu flexiblen, langlebigen Schichten aus, die sich natürlich mit der Stoffdehnung bewegen.

Die Qualität des Digitaldrucks hat sich durch Fortschritte in der Tintenchemie und Drucktechnologie stark verbessert, obwohl die Haltbarkeitseigenschaften von den Ergebnissen des Siebdrucks abweichen. Wasserbasierte Digitaltinten dringen typischerweise tiefer in die Gewebefasern ein als Siebdruckaufträge, was ein weicheres Griffgefühl erzeugt, jedoch möglicherweise eine geringere Farbsättigung bewirkt. Moderne Digitaldrucke können eine ausgezeichnete Waschbeständigkeit erreichen, wenn sie ordnungsgemäß vorbehandelt und ausgehärtet werden, obwohl sie unter extremen Bedingungen möglicherweise nicht die Langlebigkeit hochwertiger Siebdruckergebnisse erreichen.

Farbgenauigkeit und Gestaltungskomplexität

Die Gestaltungskomplexität stellt einen entscheidenden Unterschied zwischen Siebdruck und digitalen Druckverfahren dar. Der traditionelle Siebdruck eignet sich hervorragend für die Erzeugung von Volltonfarben, einfachen Grafiken und Designs mit klaren Farbseparationen. Jede Farbe erfordert einen separaten Schablone, wodurch komplexe, mehrfarbige Designs teuer und zeitaufwändig in der Herstellung sind. Die Farbmischfähigkeit von Siebdruckfarben ermöglicht jedoch eine präzise Pantone-Abstimmung sowie Spezialeffekte wie metallische oder leuchtende Drucke.

Der Digitaldruck überzeugt bei der Wiedergabe von Fotografien, Verläufen und Designs mit unbegrenzter Farbanzahl. Die Möglichkeit, direkt aus digitalen Dateien zu drucken, eliminiert den Bedarf an Farbseparationen und ermöglicht schnelle Designänderungen ohne zusätzliche Rüstkosten. Obwohl digitale Verfahren Schwierigkeiten haben können, bestimmte Spezialeffekte des Siebdrucks exakt nachzuahmen, bieten sie eine beispiellose Flexibilität für komplexe Grafiken und Personalisierungsanforderungen.

Umweltverträglichkeit und Nachhaltigkeit

Chemikalienverbrauch und Abfallentstehung

Umweltaspekte beeinflussen zunehmend die Auswahl des Druckverfahrens, da Unternehmen Nachhaltigkeit priorisieren. Bei traditionellen Siebdruckverfahren entsteht durch das Reinigen der Siebe, das Entfernen der Emulsion und die Entsorgung von Farbe erheblicher chemischer Abfall. Der Prozess der Wiederaufbereitung von Siebdruckrahmen erfordert aggressive Chemikalien, die ordnungsgemäß verwaltet werden müssen, um Umweltverschmutzung zu verhindern. Groß angelegte Siebdruckanlagen setzen in der Regel geschlossene Wassersysteme und Abfallbehandlungsprotokolle ein, um die Umweltauswirkungen zu minimieren.

Der Digitaldruck erzeugt im Allgemeinen weniger chemischen Abfall, insbesondere bei Verwendung wasserbasierter Tinten und umweltfreundlicher Vorbehandlungslösungen. Der Wegfall von Reinigungschemikalien für Siebe und reduzierter Farbverschleiß tragen zu saubereren Produktionsprozessen bei. Allerdings ist der Digitaldruck stark auf Strom angewiesen, sowohl für den Betrieb der Drucker als auch für die thermische Aushärtung, was je nach lokalen Energiequellen einige ökologische Vorteile wieder zunichte machen kann.

Energieverbrauch und CO2-Fußabdruck

Die Energienutzungsmuster unterscheiden sich erheblich zwischen Siebdruck- und Digitaldruckverfahren. Beim Siebdruck sind erhebliche Energiemengen für das Aushärten der Druckfarbe erforderlich, üblicherweise mithilfe gasbetriebener Bandtrockner oder elektrischer Flash-Cure-Einheiten. Aufgrund der hohen Produktionsgeschwindigkeiten, die mit automatisierten Siebdruckanlagen erzielt werden können, ergibt sich jedoch bei großen Auflagen ein geringerer Energieverbrauch pro Einheit. Aufgrund der thermischen Masse der Aushärteanlagen im Siebdruck verbessert sich die Energieeffizienz beim kontinuierlichen Betrieb.

Die Energieanforderungen beim Digitaldruck konzentrieren sich auf den Druckerbetrieb, Vorbehandlungsprozesse sowie das Wärmepressen oder Aushärten. Obwohl der energetische Einzelverbrauch bei digitalen Methoden höher sein kann, trägt die Eliminierung von Vorbereitungsabfällen und die Möglichkeit, nur die benötigte Menge zu drucken, bei kleineren Produktionsmengen zur Verringerung der Gesamtumweltbelastung bei. Die zunehmende Verfügbarkeit erneuerbarer Energien macht den Digitaldruck aus Sicht der CO₂-Bilanz immer attraktiver.

Marktanwendungen und branchenspezifische Präferenzen

Gewerbliche und industrielle Anwendungen

Unterschiedliche Marktsegmente zeigen ausgeprägte Präferenzen für Siebdruck im Vergleich zu digitalen Methoden, basierend auf spezifischen Anforderungen und Einschränkungen. Die Werbeproduktindustrie setzt stark auf Siebdruckverfahren zur Herstellung großer Mengen an Markenartikeln und nutzt dabei die gleichbleibende Qualität und wettbewerbsfähige Preise für Großaufträge. Lieferanten von Unternehmensuniformen bevorzugen in der Regel Siebdruckverfahren, da sie exakte Markenfarben wiedergeben und langlebige Drucke erzeugen können, die auch bei intensiver Beanspruchung und häufigem Waschen ein professionelles Erscheinungsbild bewahren.

Hersteller von Sport- und Leistungsbekleidung verwenden häufig Siebdruckverfahren für Mannschaftstrikots und Sportartikel, bei denen Haltbarkeit und Farbbrillanz entscheidend sind. Die Fähigkeit von Siebdruckfarben, sich mit dehnbaren Sportstoffen zu bewegen, ohne zu reißen, macht diese Methode ideal für Sportbekleidungsanwendungen. Spezielle Siebdrucktechniken wie Puffdruck, Gel-Druck und metallische Effekte sind weiterhin in der Mode- und Streetwear-Branche beliebt, wo einzigartige Texturen und Optiken geschätzt werden.

Aufkommende Markttrends und Chancen

Die Einführung des Digitaldrucks setzt sich weiterhin in Märkten fort, die traditionell von Siebdruckverfahren dominiert werden, angetrieben durch die Nachfrage der Verbraucher nach Individualisierung und schneller Auftragsabwicklung. Print-on-Demand-Dienste nutzen digitale Technologien, um unbegrenzte Designmöglichkeiten ohne Lagerhaltungsrisiko anzubieten, wodurch neue Geschäftsmodelle entstehen, die mit herkömmlichen Siebdruckverfahren nicht möglich sind. Der Aufschwung des E-Commerce und des Social-Media-Marketings hat die Nachfrage nach Kleinserien maßgeschneiderter Produkte erhöht, die digitale Verfahren effizient bedienen können.

Hybride Ansätze, die Siebdruck- und digitale Technologien kombinieren, gewinnen an Beliebtheit, da Gerätehersteller integrierte Lösungen entwickeln. Diese Systeme können Siebdruckverfahren für Grundfarben und den Digitaldruck für detaillierte Elemente nutzen, wodurch die Stärken beider Technologien optimiert werden. Solche Innovationen deuten darauf hin, dass zukünftige Druckverfahren nicht ausschließlich zwischen Methoden wählen, sondern vielmehr mehrere Technologien integrieren werden, um unterschiedliche Kundenanforderungen effizient zu erfüllen.

Technologieintegration und zukünftige Entwicklungen

Automatisierung und Produktivitätseffizienz

Moderne Siebdruckanlagen integrieren zunehmend digitale Steuerungen und Automatisierungsfunktionen, die traditionelle und digitale Druckverfahren miteinander verbinden. Computer-gesteuerte Siebdruckpressen können automatisch die Registergenauigkeit, Rakelspannung und Farbzufuhr anpassen, um während der gesamten Produktionsdurchläufe eine gleichbleibende Qualität sicherzustellen. Diese Fortschritte reduzieren den Arbeitsaufwand und minimieren menschliche Fehler, behalten jedoch die grundlegenden Vorteile der Siebdrucktechnologie bei.

Der Digitaldruck entwickelt sich weiter durch Verbesserungen bei Druckköpfen, Tintenzusammensetzungen und Softwareintegration. Fortschrittliche Farbmanagementsysteme sorgen für konsistente Ergebnisse über mehrere Drucker hinweg, während automatisierte Vorbehandlungs- und Aushärtungssysteme den manuellen Aufwand reduzieren. Die Integration von künstlicher Intelligenz und maschinellem Lernen ermöglicht vorausschauende Wartung und Qualitätsoptimierung, wodurch Zuverlässigkeit und Effizienz des Digitaldrucks weiter gesteigert werden.

Werkstoffwissenschaft und Tintenentwicklung

Laufende Forschung in der Tintenchemie profitiert sowohl von Siebdruck- als auch von Digitalanwendungen durch die Entwicklung haltbarerer, umweltfreundlicherer und vielseitigerer Formulierungen. Neue Siebdruck-Tintensysteme bieten eine verbesserte Dehnbarkeit für Sportbekleidung, während sie gleichzeitig eine hervorragende Deckkraft und Waschbeständigkeit aufrechterhalten. Spezielle Siebdruck-Tinten mit antimikrobiellen Eigenschaften, feuchtigkeitsableitenden Fähigkeiten und temperaturabhängigen Merkmalen erweitern die Anwendungsmöglichkeiten.

Die Entwicklung digitaler Tinten konzentriert sich darauf, eine siebdruckähnliche Haltbarkeit zu erreichen, während gleichzeitig das weiche Griffgefühl und die Detailgenauigkeit digitaler Methoden erhalten bleiben. Nano-Pigment-Technologien und polymerverstärkte Formulierungen versprechen, die Lücke bei der Haltbarkeit zwischen digitalen und siebgedruckten Verfahren zu schließen. Diese Fortschritte könnten letztendlich die Kompromisse zwischen den Druckverfahren beseitigen und die Auswahl rein nach wirtschaftlichen und produktionstechnischen Effizienzgesichtspunkten ermöglichen.

FAQ

Welche Druckmethode ist bei kleinen Auflagen kostengünstiger?

Digitaldruck ist in der Regel kostengünstiger für kleine Aufträge mit weniger als 50 Stück, da keine Kosten für die Siebherstellung anfallen und die effiziente Einzelstückproduktion ermöglicht wird. Siebdruckverfahren erfordern einen erheblichen Aufwand an Vorbereitungszeit und Materialien pro Farbe, wodurch kleine Auflagen aufgrund hoher Stückkosten teuer werden, die nicht auf viele Teile verteilt werden können.

Wie unterscheiden sich die beiden Verfahren hinsichtlich Druckqualität und Haltbarkeit?

Der Siebdruck erzeugt im Allgemeinen haltbarere Drucke mit besserer Waschbeständigkeit und Farbbrillanz, besonders bei Vollflächendrucken und einfachen Motiven. Digitaldruck bietet eine überlegene Detailgenauigkeit und unbegrenzte Farbmöglichkeiten, kann aber geringfügig geringere Haltbarkeit aufweisen. Moderne Digitaldruckfarben haben ihre Haltbarkeit deutlich verbessert, wodurch beide Verfahren bei sachgemäßer Verarbeitung für die meisten Anwendungen geeignet sind.

Welche umweltbezogenen Auswirkungen hat jeweils das einzelne Druckverfahren?

Der Digitaldruck erzeugt typischerweise weniger chemische Abfälle und ermöglicht eine präzisere Tintenverwendung, wodurch die Umweltbelastung bei kleinen Auflagen reduziert wird. Siebdruckverfahren erzeugen durch die Reinigung und Vorbereitung der Siebe mehr chemische Abfälle, können aber bei der Produktion großer Stückzahlen energieeffizienter sein. Beide Verfahren können umweltverträglich sein, wenn ordnungsgemäße Abfallbewirtschaftung und Maßnahmen zur Energieeffizienz umgesetzt werden.

Können beide Methoden im selben Produktionsbetrieb gemeinsam eingesetzt werden?

Ja, viele erfolgreiche Druckereien nutzen sowohl Siebdruck- als auch digitale Verfahren, um verschiedene Marktsegmente und Auftragsarten effektiv bedienen zu können. Dieser hybride Ansatz ermöglicht es Unternehmen, die Produktionseffizienz zu optimieren, indem sie Siebdruck für große Auflagen und digitale Verfahren für kleine Serien, Muster und komplexe Designs verwenden. Einige hochentwickelte Anlagen kombinieren sogar beide Technologien in einzelnen integrierten Systemen.

Inhaltsverzeichnis

- Grundlagen des Siebdrucks verstehen

- Digitale Drucktechnologien und Anwendungen

- Kostenanalyse und wirtschaftliche Überlegungen

- Qualitäts- und Haltbarkeitsvergleiche

- Umweltverträglichkeit und Nachhaltigkeit

- Marktanwendungen und branchenspezifische Präferenzen

- Technologieintegration und zukünftige Entwicklungen

-

FAQ

- Welche Druckmethode ist bei kleinen Auflagen kostengünstiger?

- Wie unterscheiden sich die beiden Verfahren hinsichtlich Druckqualität und Haltbarkeit?

- Welche umweltbezogenen Auswirkungen hat jeweils das einzelne Druckverfahren?

- Können beide Methoden im selben Produktionsbetrieb gemeinsam eingesetzt werden?